Філософія Toyota. 14 принципів роботи злагодженої команди. Джефрі К. Лайкер

Філософію Тойоти можна вмістити у два основоположні принципи: "Постійне вдосконалення" і "Повага до людей". Безперервне вдосконалення, яке ще називають Кайдзен, - це підхід "Тойоти" до бізнесу: усе ставить під сумнів і перевіряти.... кожна організація мусить розробити власний спосіб ведення бізнесу. Сподіваюсь, книжка дасть вам розуміння причин цього успіху і підкаже кілька практичних ідей, які ви зможете застосувати для створення власної бізнес-філософії.

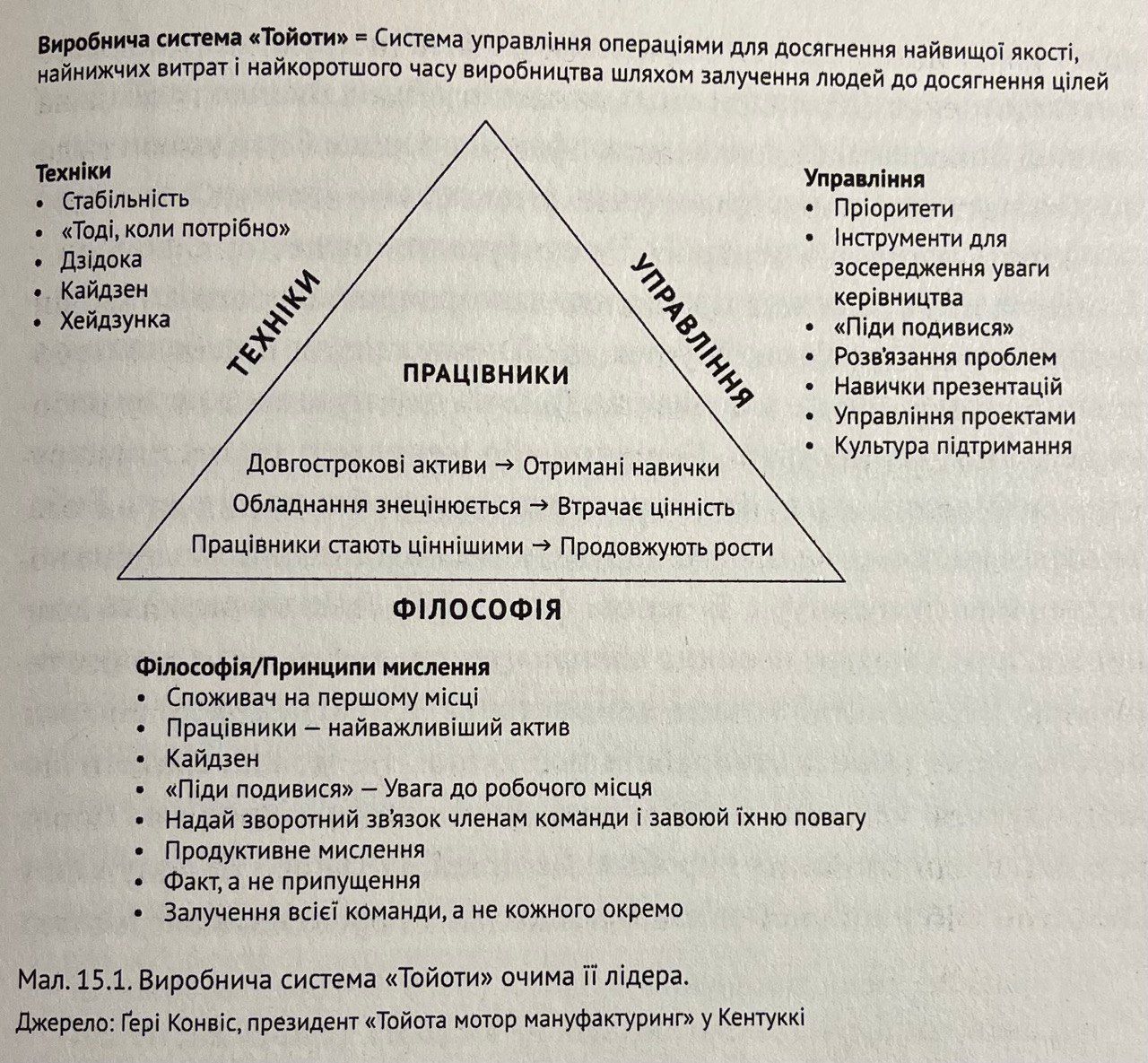

Гері Конвіс, Директор "Тойоти".

У книзі розповідається, як у будь-яких умовах - серед "синіх комірців", "білих комірців", на виробництві чи у сфері надання послуг - менеджери можуть відчутно покращити свої бізнес-процеси за допомогою таких методів, як:

- усунення втрат часу й ресурсів;

- вбудовування якості в усі виробничі процеси;

- пошук дешевих, але надійних альтернатив дорогим новим технологіям;

- удосконалення бізнес-процесів;

- створення культури навчання для безперервного вдосконалення.

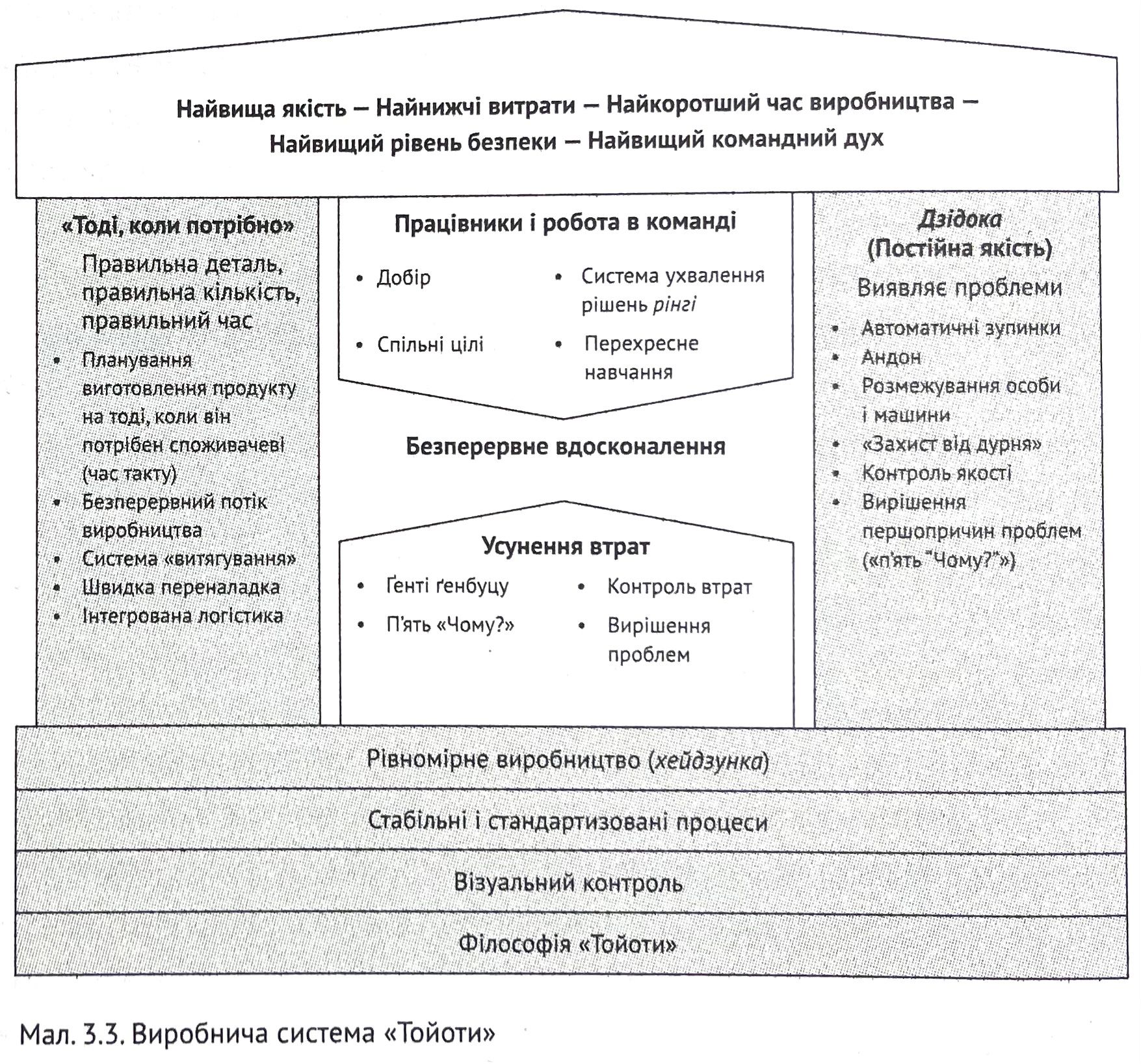

Виробнича система "Тойоти" стала основою руху за "ощадливе виробництво" однієї з найпопулярніших течій кінця ХХ століття (поряд з 6 сигма). Більшість спроб впровадження на практиці досить спорадичні бо більшість приділяє занадто багато уваги інструментам 5S або JIT, практично не мають розуміння ощадливості як цілісної системи, яка має стати культурою організації.

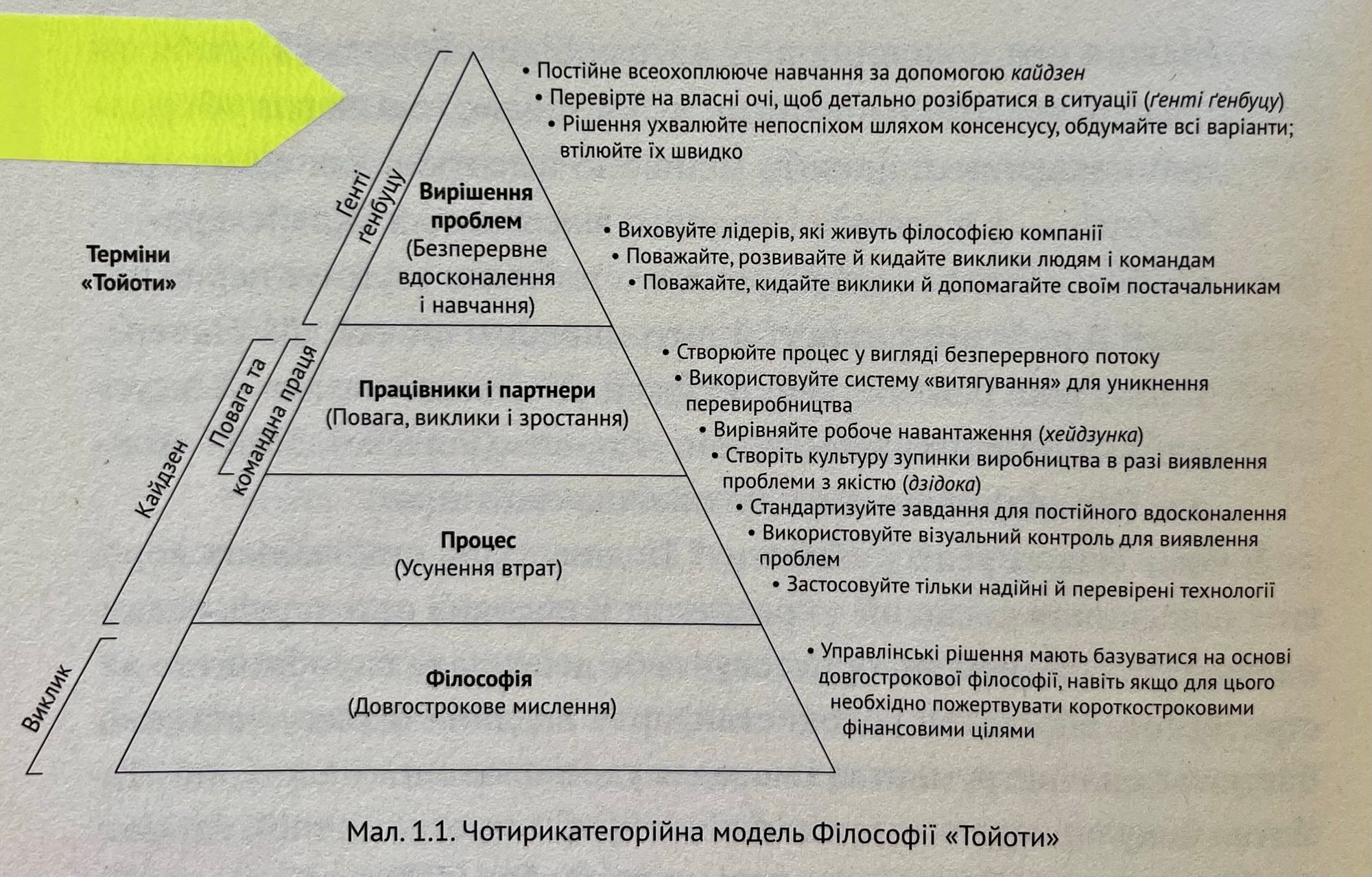

Виробнича система "Тойоти" (ВСТ) - автор розбив книгу для розуміння на 4 розділи - це довгострокова філософія, процес, працівники / партнери і вирішення проблем

Моєму розумінні співвідносяться до paei моделі по адізесу (зробити аналогію)

Далі ці 4 розділи включають 14 принципів Філософії Тойоти.

14 принципів філософії Тойоти (розділ 4)

Із часу заснування Тойоти ми дотримувалися ключового принципу - допомагати суспільству, виготовляючи високоякісні продукти і послуги. Відповідно до цього принципу ми сформували цінності, переконання та бізнес-методи, що стали запорукою конкурентоспроможності. Разом ці цінності й методи ведення бізнесу відомі під назвою Філософія "Тойоти".

Фудзіо Чо, президент "Тойоти" з документа про філософію 2001 рік

Секція 1. Довгострокова філософія

Принцип 1. Ухвалюйте управлінські рішення на основі довгострокової філософії, навіть якщо для цього доведеться пожертвувати короткостроковими фінансовими цілями.

- Майте філософське розуміння своєї цілі. Це далеко за межами тільки грошей. Ваша філософська місія - основа всіх інших принципів.

- Створюйте цінність для споживача, суспільства та економіки.

- Будьте відповідальним.

Секція 2. Правильний процес дає правильні результати

Принцип 2. Створюйте процес у вигляді безперервного потоку, який винесе всі проблеми на поверхню

- Переробіть виробничі процеси.

- Створіть потік руху матеріалів та інформації.

- Видимий потік у вашій організаційній культурі.

Принцип 3. Використовуйте систему "Витягування", щоб уникнути перевиробництва.

- "Споживачі" мають отримувати те, що їм потрібно.

- Мінімізувати обсяги незавершеного виробництва

- Реагуйте на щоденні зміни споживацького попиту, а не покладайтеся на компʼютерні графіки та системи відстеження надлишкових запасів.

Принцип 4. Вирівнюйте робоче навантаження (хейдзунка).

- Усунення втрат - це третина формули успіху Lean.

- Вирівнюйте робоче навантаження виробничих і сервісних процесів.

Принцип 5. Створюйте культуру зупинки виробництва, щоб досягти "якості з першого разу" (дзідока).

- Прагнення до якості для споживача.

- Використовуйте всі сучасні методи гарантії якості.

- Вбудуйте в обладнання функцію виявлення проблем. Дзідока (машини з людським інтелектом) - основа "вбудованої" якості.

- Системи підтримки які допомагають швидко вирішувати проблеми.

- Філософія "зупинки" повинна стати невідʼємною складовою культури.

Принцип 6. Стандартизовані завдання - основа безперервного вдосконалення і надання повноважень працівникам.

- Використовуйте стабільні і повторювані методи роботи.

- Накопичуйте знання про процес до певного моменту і стандартизуйте.

Принцип 7. Застосовуйте візуальний контроль, щоб не залишати прихованих проблем.

- Прості візуальні індикатори і сигнали людям.

- Уникайте використання компʼютерних екранів, якщо вони відволікають працівників від роботи.

- Розробіть прості візуальні системи для робочих місць.

- Скоротіть ваші звіти до одного аркушу паперу.

Принцип 8. Застосовуйте лише надійні та ретельно перевірені технології, якщо вони слугують вашим працівникам і процесам.

- Технології для підтримки, а не заміни працівників. Краще спершу зробити процес вручну, а потім підкрипити технологією.

- Нові технології як правило ненадійні й важко стандартизуються.

- Перевіряйте будь які нові технології перед введенням в процеси.

- Не приймайте або змінюйте технологію що не відповідає культурі.

- Заохочуйте людей до освоєння нових технологій.

Секція 3. Підвищуйте цінність організації, розвиваючи працівників і партнерів

Принцип 9. Виховуйте лідерів, які досконало знають свою справу, живуть філософією компанії і можуть навчити цьому інших.

- Краще виховувати лідерів всередині компанії.

- Робота лідера - власним прикладом показувати філософію компанії.

- Хороший лідер розуміє завдання в деталях.

Принцип 10. Виховуйте виняткових працівників і творіть команди, які дотримуватимуться філософії вашої компанії.

- Створюйте міцну і стабільну культуру.

- Виховуйте виняткових працівників і вкладайте зусилля в культуру.

- Створюйте крос-функціональні або міжфункціональні команди.

- Постійно навчайте працівників працювати разом як команда.

Принцип 11. Поважайте всіх своїх партнерів і постачальників - ставте їм складні завдання й допомагайте вдосконалюватися.

- Партнери та постачальники це продовження вашого бізнесу.

- Кидайте виклики своїм незалежним бізнес партнерам. Ставте непрості цілі і допомагайте їх досягати.

Секція 4. Безперервне вирішування ключових проблем стимулює організаційне навчання

Принцип 12. Для розуміння ситуації треба піти й побачити все на власні очі (ґенті ґенбуцу)

- Йдіть безпосередньо до витоків бізнес процесів.

- Говоріть і думайте на підставі перевірених даних.

- Навіть менеджери найвищого рівня повинні особисто перевіряти.

Принцип 13. Ухвалюйте рішення неспішно, спільно й ретельно обміркувавши всі варіанти, а втілюйте - швидко й негайно (немаваші)

- Не привʼязуйтесь до единого напрямку, після ухвалення рухайтесь швидко

- Немаваші - процес обговорення проблеми та потенційних рішень з усіма, кого ця проблема зачіпає.

Принцип 14. Станьте організацією, що постійно навчається завдяки наполегливому самоаналізу (хансей) та безперервному вдосконаленню (кайдзен)

- Після стабілізації процесу використовуйте безперервне вдосконалення.

- Конструюйте процеси так щоб вони не вимагали наявності запасів.

- Захищайте базу знань організації через стабільність персоналу.

- На важливих переходах між етапами проводьте хайсен (самоаналіз).

- Навчайтесь через стандартизацію найкращих розробок.

Використання тільки часткових дій в організації призведе до точкових стрибків продуктивності. Натомість компанія яка практикує повний набір принципів ВСТ отримає стабільну конкурентну перевагу.

Ощадливість - це не відтворення інструментів Тойоти в конкретному виробничому процесі. Ощадливість - це розробка принципів, які підходять вашій організації, та їх дотримання з метою метою створення цінності для ваших споживачів і суспільства загалом.

Джеймс Вумек та Деніел Джонс у книжці "Ощадливе мислення" визначають ощадливе виробництво як процес наступних етапів:

- визначення цінності для споживача,

- визначення потоку створення цінності (потік одиничних виробів),

- створення системи "витягування" продукту споживачем та

- прагнення до досконалості.

Усе, що ми робимо, - це аналізуємо часовий проміжок від часу отримання замовлення від споживача до часу отримання грошей за продукт. Ми зменшуємо цей проміжок, усуваючи з нього втрати, які не додають цінності (Таїчі Оно, 1988 рік)

Ринок у післявоєнній Японії був малий і щоб задовольнити попит Тойота мала виробляти різні транспортні засоби на одній і тій самі складальній лінії - отже гнучкість мала критичне значення. Тому вони мали мінімізувати цикл, гнучкі лінії та оптимальне використовування обладнання й виробничі площі. Завдання яке стояло перед Тойотою в 1940х та 50х роках - це зниження часових і матеріальних втрат на кожному єтапі, від сировини до готової продукції.

Дуже схоже на завдання яке стоїть перед багатьма сучасними компаніями: потреба знайти швидкі і гнучкі процеси, за допомогою яких можна дати споживачам те, чого вони хочуть, тоді, коли вони хочуть, найвищої якості та за прийнятну ціну.

Розгляньмо парадоксальні твердження філософії ВСТ стосовно втрат:

- Іноді краще зупинити верстат і перестати виробляти деталі щоб уникнути перевиробництва (дуже перекликається с ТОС)

- Іноді краще створити запас готової продукції, щоб вирівняти виробничій графік. Вирівнювання графіка (хейдзунка) - це основа систем потоку й "витягування".

- Іноді краще вибірково збільшити накладні витрати на оплату праці.

- Виробництво деталей якомога швидкими темпами - це не першочергове завдання.

- Інформаційні технології краще застосовувати вибірково. Навіть якщо вам доступна автоматизація, яка начебто виправдовує свою вартість за рахунок зменшення кількості персоналу, здебільшого краще застосовувати ручні процеси.

Люди - це найгнучкіший ресурс, який є у вашому розпорядженні. Якщо ви не змогли розробити ефективних ручних процесів, тоді незрозуміло, де і чи потрібна вам автоматизація для їхньої підтримки.

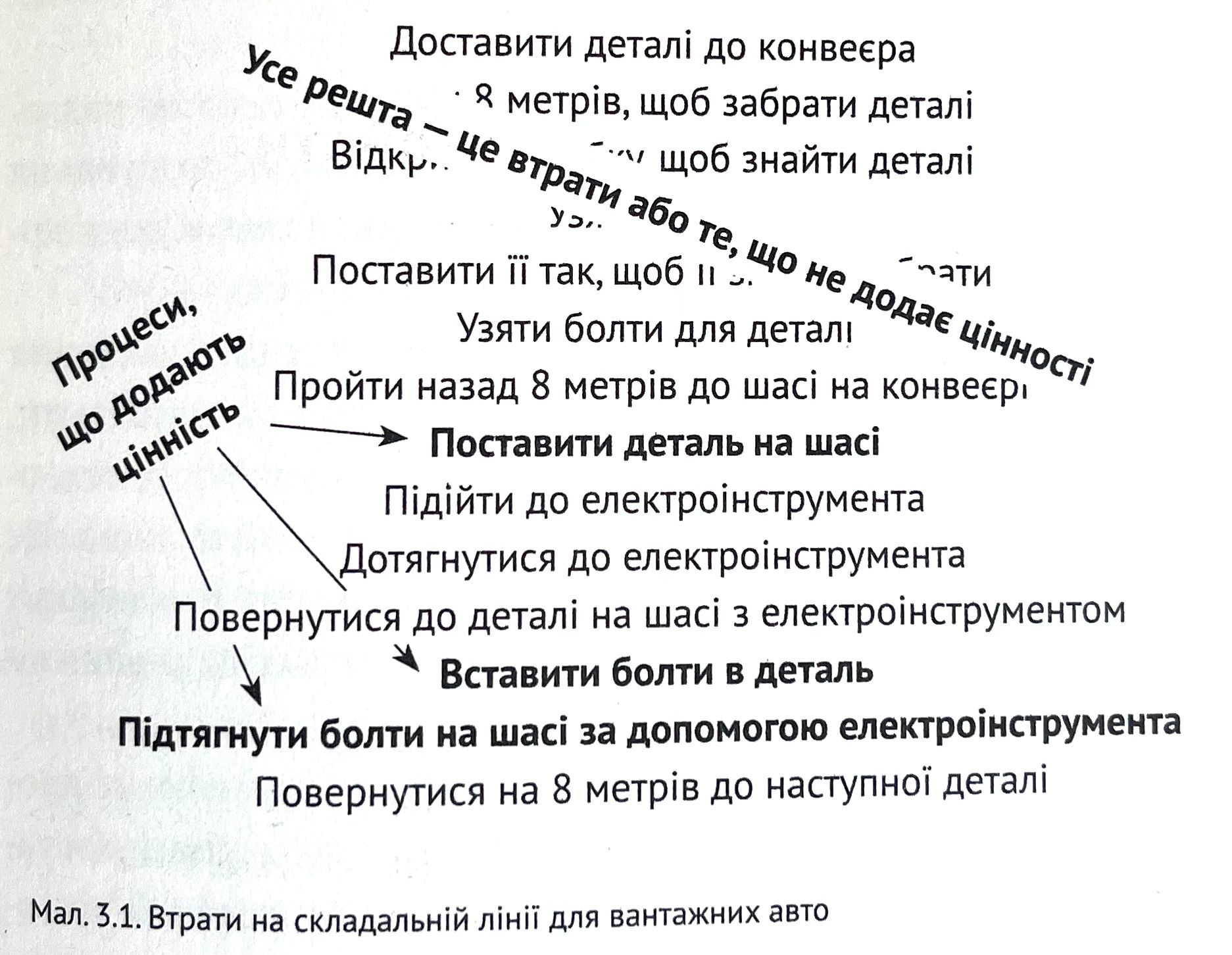

Таїчі Оно відвідував виробництво з єдиною метою: визначити, які дії додають сировині цінності, і позбутися тих, які не додають.

Саме тому ВСТ розпочинає зі споживача й запитує: "Яку цінність ми додаємо з погляду споживача?". Єдине, що додає цінності в будь-якому процесі - на виробництві, в маркетингу чи на етапі розробки, - це фізична або інформаційна трансформація цього продукту, сервісу або дїї у щось, що хоче споживач.

SMED - швидке облаштування, стандартизація робота, система "витягування" й захист від помилок.

Хадзіме Оба відкрив Центр підтримки постачальників Тойоти (ЦППТ) в США для навчання американських компаній ВСТ. Суть проектів полягає в перетворенні однієї з виробничих ліній компанії за допомогою інструментів і методів ВСТ. Зазвичай проект триває 6-9 місяців.

Є премія Шінго на честь Шігео Шінго - одного з авторів Виробничої системи "Тойота".

Сила справжньої ВСТ у культурі безперервного вдосконалення. А більшість компаній борсаються на одному рівні - рівні "процесу". Без решти складників - вони там і залишаться.

ВСТ - це наступний етап еволюції ефективності бізнес-процесів після ссистеми массового виробництва, придуманої Генрі Фордом (насправді ні). За межами "Тойоти" ВСТ більше знана як "ощадливість" (lean), або "ощадливе виробництво" (lean production).

Методом спроб і помилок, Такічі Тойода змусив іх (прядільни вестати) працювати. Цей підхід - генті генбуцу - пізніше ляже в основу філософії Тойоти.

Серед його винаходів був також спеціальний механізм автоматичної зупинки верстата у момент розриву нитки. Згодом цей винахідпереріс у цілу систему, яка стала одним із двох стовків Виробничої Системи Тойоти під назвою дзідока (автоматизація з людським підходом). По суті дзідока означає вбудоваання якості в процес виробництва, або "захист від помилок".

Японський ринок був надто малий, а попит надто розрізнений щоб підтримувати високі обсяги як у США. Форд міг випускати на виробничій лінії до 9000 одиниць щомісяця, а Тойота - лише 900. Щоб зберегти позиції у тривалій перспективі, їм доведеться адаптувати концепцію массового виробництва до японського ринку. І менеджери Тойоти запитували - а як?

Форд штампував спочатку модель Т тільки чорного кольору саме з причини саме з приводу можливої однотипності операцій, а Тойота, навпаки, потрібно було виробляти різні моделі у невеликих кількостях на одній складній лінії, із за попиту на їх ринку. Тримати окремі конвеєри для кожної моделі було неможливо.

Тойота мала адаптувати "фордівський" виробничій процесс щоб одночасно досягти: збільшення якості, зменшення витрат, коротких строків та гнучкості... Так зʼявився...

Потік одиничних виробів (базовий принцип)

У 1950-му Ейдзі Тойода та його менеджери поїхали на 3 місяці в тур по заводах америки. Вони очікували великі зміни, але з 30х років майже нічого не змінилося.

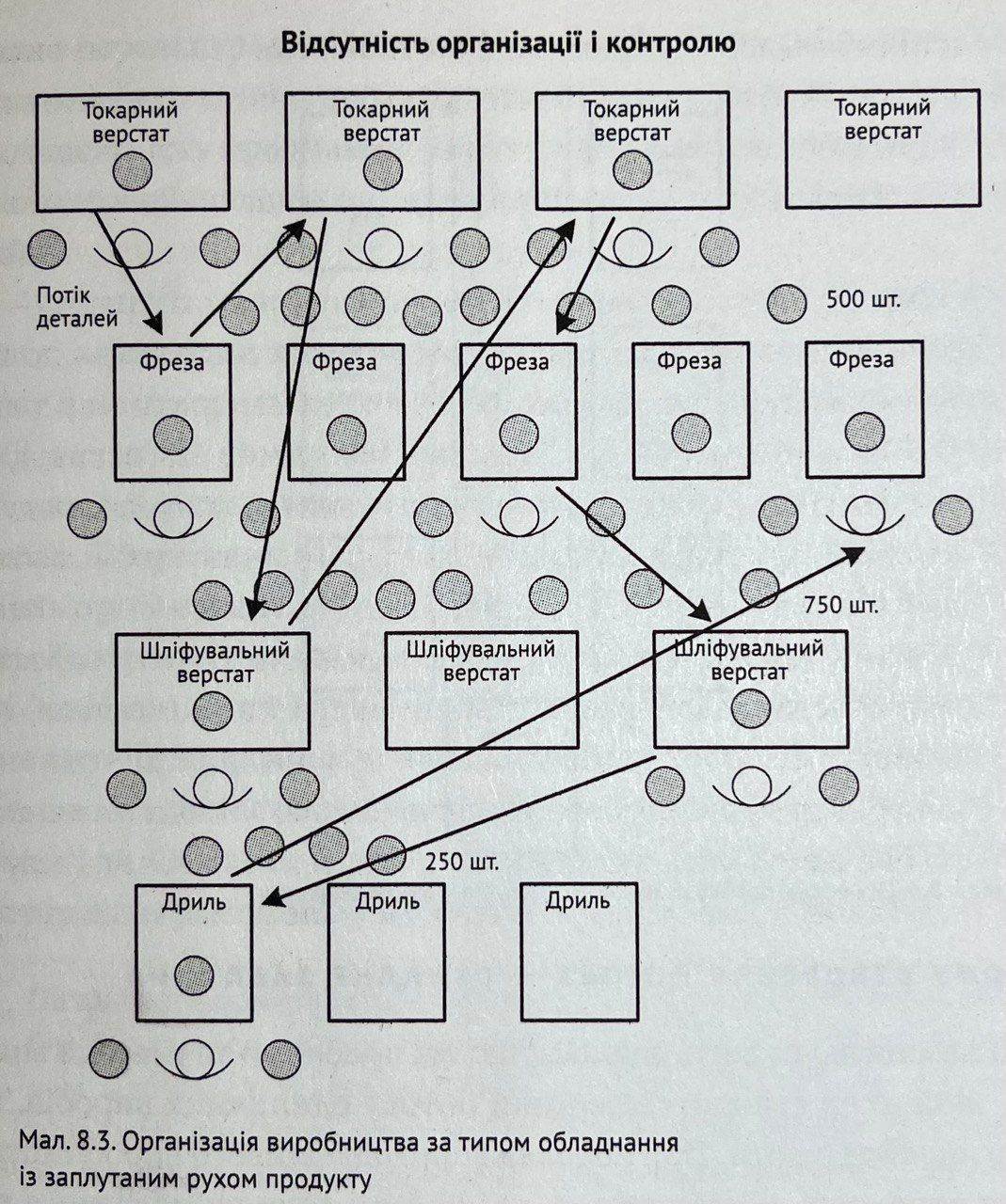

Вони звернули увагу на величезні партії товару який виробляється на кожному етапі. (Мабуть звідси далі зародилась ТОС Ельяху Голдрата - порівняти роки). Система премій для менеджерів змушувала постійно штампувати деталі та призводило до високого перевиробництва та нерівномірностей в роботі.

Оно вважав що найголовніше що потрібно опанувати це безперервний потік - взірцем чого була на той час рухома складальна лінія (конвеєр) Форда. Відповідно до принципів наукової організації труда Фредеріка Тейлора Форд зробив ставку на часові рамки та поділ робочого процесу на вузькоспеціалізовані операції для кожного працівника.

У процесах Форда на різних етапах накопичувалась величезна кількість незавершенного продукту, яка потім "виштовхувала" процеси і продукти на наступну стадію виробництва. Тойода вважав це внутрішнім дефектом системи масового виробництва "Форда". І вони не могли дозволити собі такої розкоші...

Система виробництва яка змінила світ

У 50х роках Оно не міг встановити систему ERP або використовувати інтернет, щоб швидко передавати інформацію. Але він знав як працюють та функціонують цехи. Він розпочав числені відрядження для впровадження принципів дзідока.

Принцип системи "витягування" був запозичений з американських супермаркетів. Товар на полки добавляється коли його бере споживач. Так і в виробництві: Крок 1 на авиробництві не виготовляє деталі, доки процес після нього (Крок 2) має початковий запас отриманий від кроку 1 (за вирахуванням невеликої кількості страхових резервів).

У виробництві є еквівалент спустошеного баку бензину і це називається Канбан - це сигнал що потрібно поповнити запас деталей. Саме так створюється "витягування" що крок за кроком передає хвилю аж до початку виробничого циклу.

Без системи витягування Тойоти був би неможливим принцип "тоді коли треба" JIT, один з двох стовпів ВСТ (інший Дзідока, вбудована якість).

Принцип "Just in time" JIT - це набір правил, інструментіві технік, за допомогою яких компанія виготовляє та доставляє продукцію невеликими партіями за короткий період у відповідь на конкретні запити споживачів. Тойота прагнула адаптуватися до щоденної зміни попиту споживачів (як зовнішніх так і внутрішніх). Наступний крок - це споживач, один з основних принципів JIT.

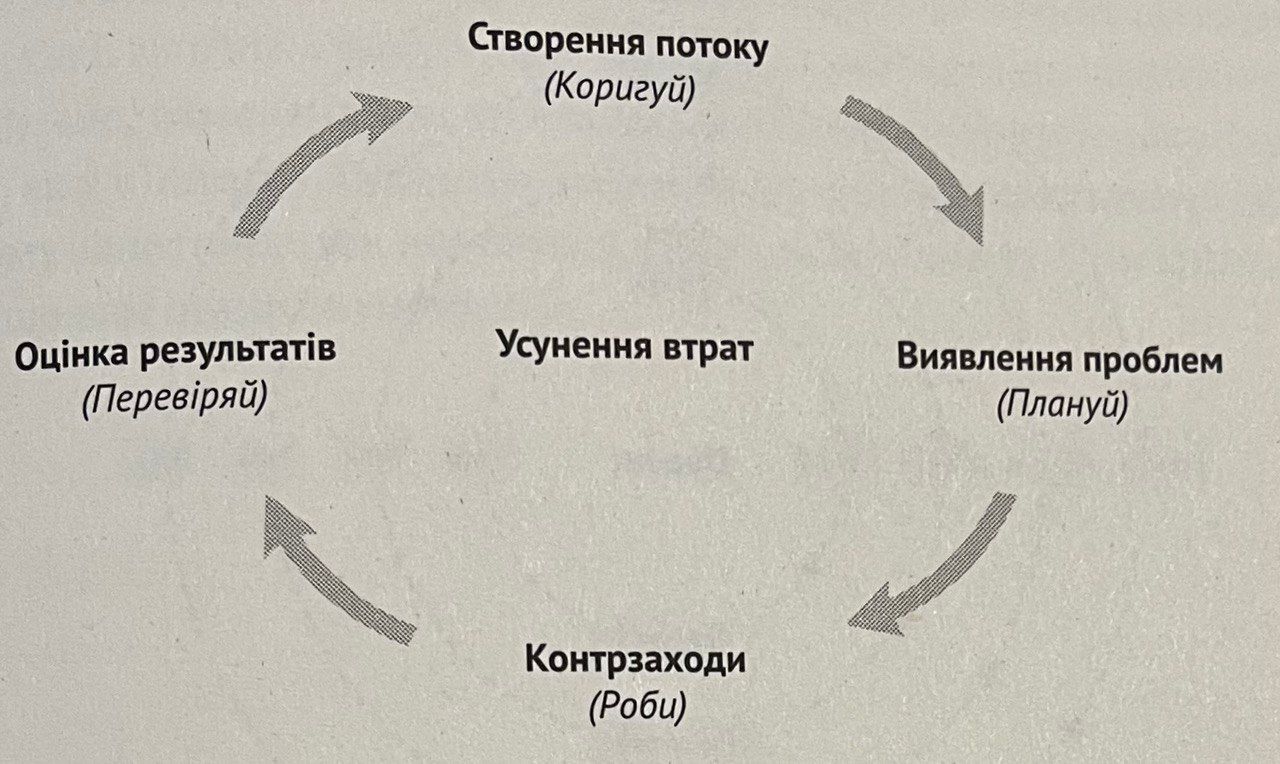

Демінг підказав японцям ідею систематичного підходу до вирішення проблем. Пізніше цей метод став відомий як Цикл Демінга PDCA.

Японською безперервне вдосконалення називають Кайдзен, що означає (зміни на краще) і може бути в формі як значниї так і дрібних поступових змін. Оскільки західні фірми прагнули до проривних інновацій і не мають навичок безперервного вдосконалення невеликими кроками, принцип Кайдзен їм пояснювали саме з цієї позиції. У цьому контексті іноді використовується термін Кайкаку - для позначення змін революційного характеру.

Кайдзен вчить ефективно працювати в малих групах, вирішувати проблеми, записувати і вдосконалювати процеси, збирати й аналізувати дані та самостійно управляти групою колег.

Прийняття рішень за принципом Кайдзен переноситься на працівників. Втілення рішень потребує відкритих обговорень та згоди всієї групи. Кайдзен - це філософія прагнення до досконалості та щоденного втілення ВСТ.

Перші кроки в бік ощадливості Тойота зробила, коли почала навчати принципів ВСТ своїх основних постачальників. А в період кризису японський уряд звернув увагу що Тойота найменше зазнає збитків та повертається до рентабельності швидше за інших. Уряд запропонував проводити семінари з ВСТ.

В книзі "Машина, що змінила світ" було написано: скорочення часу виробництва шляхом усунення втрат на кожному етапі процесу дає найкращу якість та найнижчі витрати, а також підвищує безпеку та командний дух.

Серце Виробничої системи Тойоти ВТС: усунення втрат (розділ 3)

Муда - філософія усунення втрат

Навчитись відрізняти процеси які додають цінність, а які треба усунути. І перше питання ВСТ звучить так: "Чого від цього процесу хоче споживач?" тут мається на увазі і внутрішній споживач наступних кроків і зовнішній споживач продукту (або послуги). Процесс треба аналізувати з точки зору споживача і додавання йому додаткової цінності.

Принцип може використовуватись як до виробничого процесу, так і до інформаційного або якоїсь послуги. Приклад для збирання на лінії:

Суть у тому щоб мінімізувати час на операції які не додають цінності. Досягається це різними шляхами - ближче розмістити прилади або деталі.

7+1 видів втрат в процесах бізнесу та виробництва

Ці типи втрат можуть бути притаманні як розробки продукту так і різноманітним інформаційним потокам:

1/ Перевиробництво: виробництво без заказу, воно спричиняє втрати як роздування штату, складу та транспортних витрат.

2/ Очікування: пуста витрата часу коли працівник нічого не робить в очікуванні будь чого (наступна операція, матеріал, інструмент, тощо).

3/ Зайве переміщення чи транспортування: будь яке неефективне переміщення матеріалів зі складу або на нього, або між процесами виробництва.

4/ Надмірна обробка або некоректна обробка: Непотрібні етапи при обробці. Цікаво що сюди також належить виробництво деталей вищої якості ніж потрібно.

5/ Надлишок запасів: Сировини, незавершеного виробництва або готових товарів. Що насправді збільшує час виконання замовлення та додаткових витрат.

6/ Зайві рухи: Будь які зайві рухи які роблять працівники під час роботи. Пошук, діставання або складання будь чого.

7/ Дефекти: Брак виробництва або його виправлення, ремонт або переробка на заміну бракованим.

8/ Невикористаний потенціал працівників: Втрати часу, ідей, умінь шляхом ігнорування або не залученості працівників.

Оно вважав найбільшою втратою - перевиробництво. Буду збирати методи що з цим робити в окремій статті.

Традиційне чи ощадливе вдосконалення процесу?

Традиційний підхід передбачає пошук точок раціоналізації. Як наслідок можно покращити поточний процес у відсотках. Але там мало точок покрщення бо мало кроків.

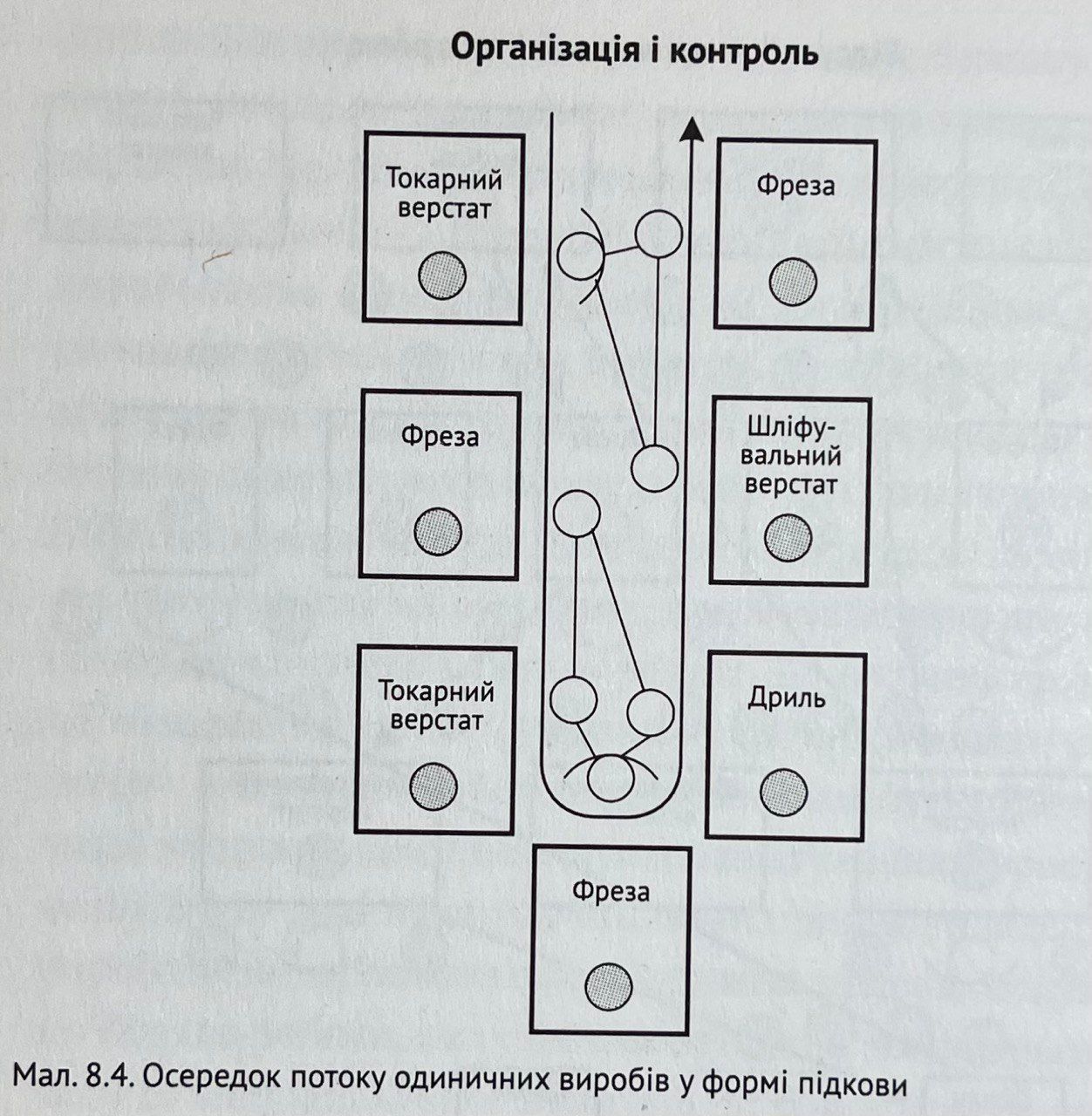

Можно спробувати зробити осередок одиничних виробів. Осередок складається з вузької групи людей, машин та робочих місць. Осередок потоку одиночних виробів - найвищій ступень ощадливого виробництва. За його допомогою Тойота усунула більшу частину з восьми видів втрат.

Найвищою метою ощадливого виробництва є застосування потоку одиночних виробів до всіх бізнес-процесів. Але автор закликає що не слід сліпо використовувати інструмент будь де як і будь який інший.

Система на базі структури, а не наборі технік - Будинок ВСТ

Діаграма "Будинок ВСТ" - найбільш відомий символ сучасного виробництва який зробив учень Таїчі Оно - Фудзіо Чо

Кожен елемент дому важливий сам по собі, але ще більш важливо як вони підтримують один одного.

Хейдзунка - вирівняний графік виробництва є необхідною умовою для підтримання стабільності системи та мінімальної кількості запасів.

TPM (Total Productive Maintenance, або загальний догляд за обладнанням) коли кожен вчить проводити огляд та доглядати за устаткуванням на заводі.

ВСТ - це комплексна система яка складається в велике ціле, а не тільки набір інструментів як JIT, виробничі осередки, 5S, Канбан, тощо.

У "Філосовії "Тойоти" 2001" написано:

"Ми прагнемо самі вирішувати власну долю. Ми діємо впевнено й віримо у власні сили. Ми беремо на себе відповідальність за свою поведінку і вдосконалення навичок, які допомогають нам створювати додаткову цінність".

Принцип 1. Ухвалюйте управлінські рішення

Опис місії та принципи діяльності Тойоти

Випускати якісний продукт, який добре продаватиметься і даватиме прибутки власникам, не є ціллю "Тойоти". Це те, що потрібно робити, щоб виконати свою місію. Справжня мета, описана в документі, складається з трьох частин:

- Долучатися до економічного розвитку країни, в якій знаходиться виробництво (зовнішні зацікавлені сторони);

- Створювати стабільність і добробут для членів команди (внутрішні зацікавлені сторони);

- Сприяти загальному розвитку Тойоти;

Принципи діяльності "Тойота мотор корпорейшн"

- Шанувати мову і дух закону кожного народу. Діяти відкрито і чесно, як і належить добропорядному громадянину світу.

- Поважати культуру та звичаї кожного народу. Сприяти соціальному й економічному розвитку через корпоративні заходи в громадах

- Присвятити себе створенню чистих і безпечних продуктів і поліпшувати якість життя завдяки власній діяльності

- Створювати й розвивати передовітехнології, виготовляти продукті й надавати послуги високої якості, які відповідають потребам клієнтів по всьому світу

- Виховувати корпоративну культуру, яка сприяє особистій творчості й підсилює цінність командної праці. Шанувати взаємну довіру й повагу між робітниками та керівниками.

- Зростати в гармонії зі світовою свільнотою, застосовуючи передові методі управління

- Працювати з партнерами над дослідженнями і виробництвом, щоб досягнути стабільного довготривалого росту і взаємної вигоди. Залишатися відкритими для нових партнерів.

Принцип 2. Створюйте безперервний потік

Більшість бізнес процесів на 90 відсотків складаються із втрат і лише на 10 - з роботи, яка додає цінність.

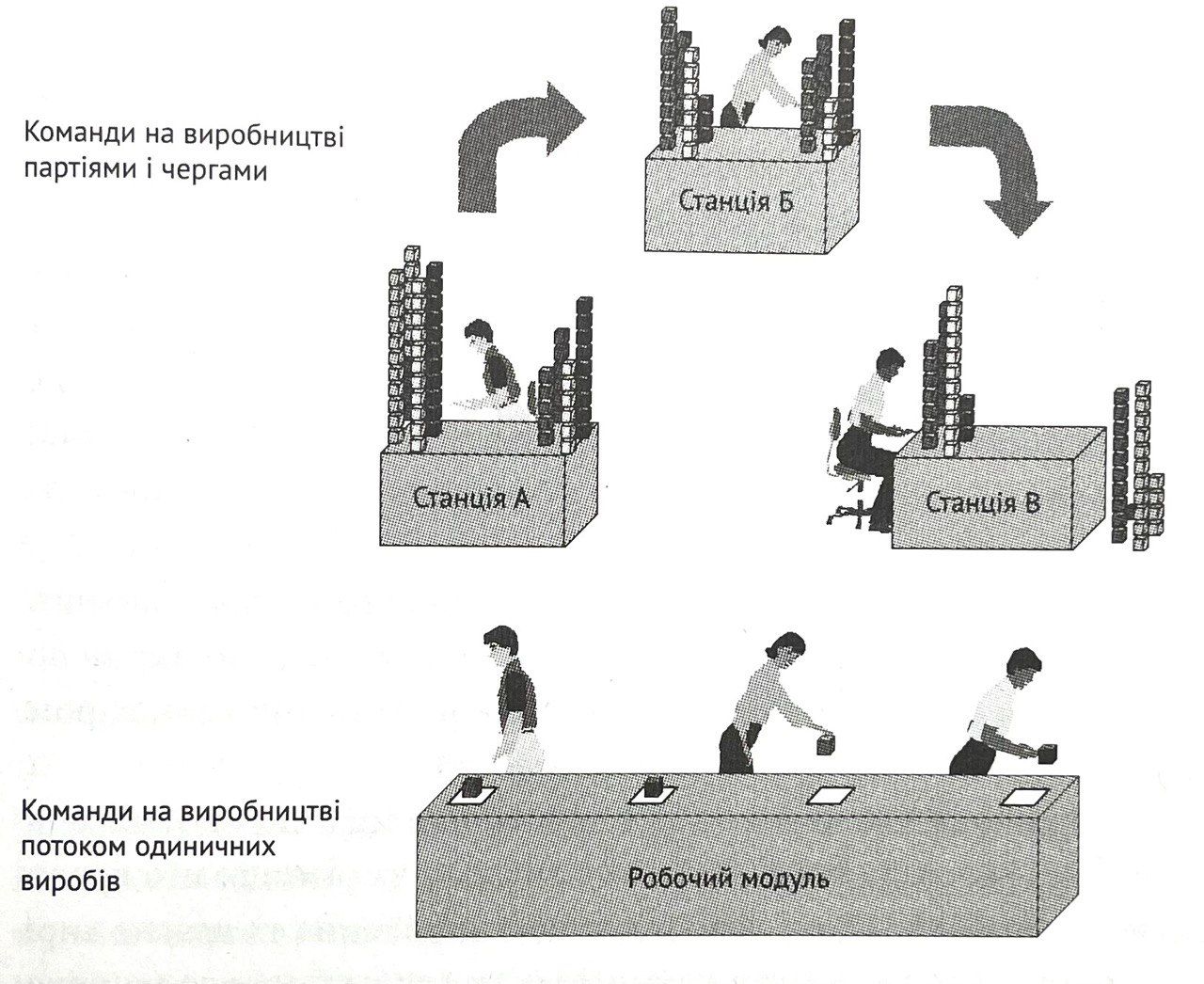

Затримка це результат незграбного виробничого процесу під назвою "партіями і чергами". За ощадливого мислення ідеальна партія - це завжди одиниця товару.

Час такту: пульс потоку одиничних виробів

Якщо якійсь відділ раптом стане супер-ефективним, він поховає інші відділи під надлишком запасів і документів, внаслідок чого вони працюватимуть повільніше.

Німецьке слово "Tact" означає "ритм", "розмір". В ощадливому виробництві такт - це періодичність, з якою споживач звертається по товар/послугу.

Переваги потоку одиничних виробів

Під час налаштування потоку одиничних виробів ви одночасно запускаєте процеси які усувають усі муда (втрати). Потік дає:

- Вбудовує якість.

- Створює справжню гнучкість.

- Підвищує продуктивність.

- Звільняє виробничу площу.

- Підвищує рівень безпеки.

- Піднімає командний дух.

- Зменшує вартість товарно-матеріальних запасів.

Чому створення потоку - складне завдання

Попри однакову навантаженість на операторів люди неохоче приймають перехід на роботу з декількома верстатами і агрегатами (до речі те саме відбувається і у офісних працівників).

Багато компаній при впровадженні потоку припускаються однієї з двох помилок:

- Перша що вони впроваджують "псевдопотік";

- Друга що у разі виникнення проблеми вони відразу повертаються назад;

Відкачування назад буває як тільки компанія розуміє, що створення потоку потребує додаткових витрат. Вони виникають у таких ситуаціях:

- Ламається один верстат, внаслідок чого зупиняється увесь осередок;

- Переналагодження верстата потребує більше часу ніж планувалося;

- Для створення потоку потрібно інвестувати в процеси, в тому числі які виконуються підрядниками;

Принцип 3. Використовуйте систему "витягування"

Що більше запасів у компанії, то менше шансів, що там є те, що їй потрібно. Таїті Оно.

Приклад системи "виштовхування"

Замовлення молочних продуктів які доставляються раз на тиждень

Приклад системи "витягування"

Наприклад при відкритті молочних продуктів спрацьовує датчик який відправляє сигнал що через день вам потрібно доставити нову упаковку. Або наприклад алгоритм рахує кількисть днів як дата відкриття першого і другого мінус один день.

Філософія "Тойоти" - це не управління запасами, а їх усунення.

"Витягування" означає ідеальне виробництво в ритмі "тоді, коли треба" JIT: давати споживачеві (ним може бути і наступний крок вашого виробничого процесу) бажаний продукт у бажаний момент і в бажаній кількості. В чистому вигляді це потік одиничних виробів.

В супермаркетах на полицях працює такий самий принцип витягування, можно сказати що це особливим образом побудований склад.

Принцип: споживач - "витягує", ви - поповнюєте

Оно вирішив створювати невеликі склади запасів між операціями, і щойно їх забирають, то склади поповнюють. Але виробництво велике і потрібно все його контролювати. Оно почав шукати спосіб сигналити про те, що складальна лінія використала всі деталі і їй потрібні нові. Він вирішив використовувати як сигнал дуже прості речі: картки, порожні коробки, порожні візки, які називалися канбан.

Простий приклад канбану це коли ви заправляєте авто, пи не робите це за графіком, ви слідкуєте за індикацією на табло автомобіля.

Канбан це не панацея і його також треба намагатися позбутися. І також є деякі операції і у Тойоти які працюють за моделью Виштовхування а не Витягування. Наприклад міжнародні поставки.

Принцип 4. Вирівнюйте робоче навантаження (хейдзунка).

"Тойота" практичним шляхом дійшла висновку, що можно створити максимально ощадливе виробництво і дати сервіс та якість найвищого рівня, якщо вирівняти графік виробництва замість працювати тільки на замовлення.

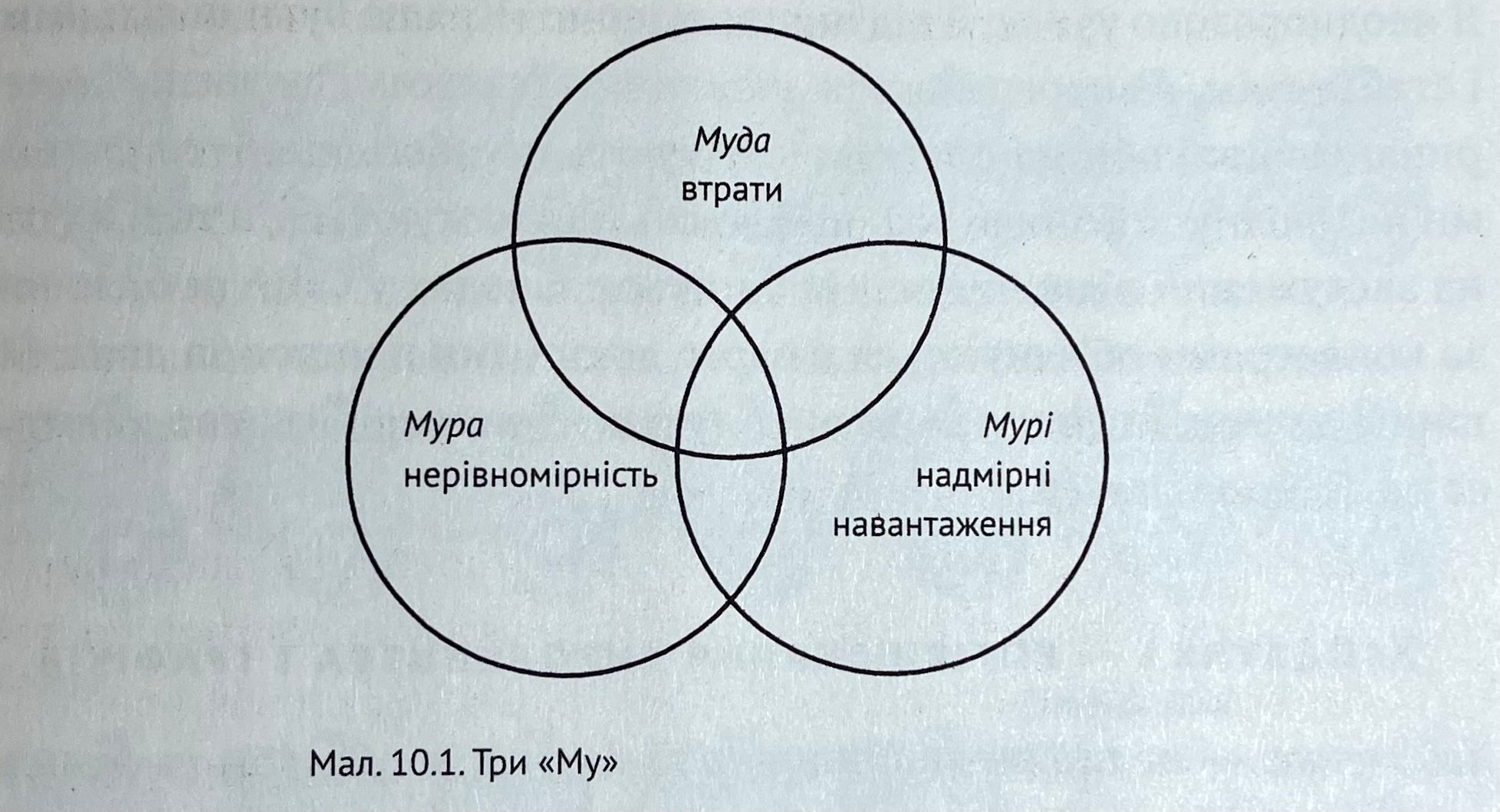

У документах Тойоти про філософію компанії йдеться про важливість усунення "муда, мурі та мура"

Визначення та пояснення 3х "му":

- Муда - те, що не дає цінність. Найзрозуміліше "Му" - це вісім видів втрат.

- Мурі - надмірні навантаження на людей та обладнання. Надмірні навантаження тягнуть за собою проблеми з якістю та безпекою, а в обладнанні - до виходу з ладу та дефектів.

- Мура - нерівномірність.

Робота над "Муда" - один з найпоширеніших способів впровадження "інструментів ощадливості", оскільки легко побачити втрати. А от стабілізувати систему і створити "рівномірність" вдається далеко не всім. Проте запровадження хейдзунка лежить в основі усунення мура, що в свою чергу усуває мурі та міда.

Хейдзунка - вирівнювання виробництва і графіків

Хейдзунка - це вирівнювання виробництва зо обсягом та номенклатурою товарів. Цей принцип роботи не передбачає виготовлення продукту до його реального попиту, який може коливатися з великою амплітудою.

Хейдзунка в сервісній компанії приведена на прикладі лікаря і прийома

- Складіть рівномірний графік споживацького попиту;

- Установіть стандартні часові рамки для кожного виду послуг;

Мені взагалі не зрозуміло як це може бути дотично до розробки програмного забезпечення або дизайну... треба обдумати чи можна ці інструмент там застосувати

Найбільш просунуті ощадливі підприємства будуть змінювати політику продажів щоб вирівняти виробництво.

Принцип 5. Культура зупинки - дзідока

Створюйте культуру зупинки виробничої лінії. Багато людей невірно трактує це як зупинку виробництва, насправді зупиняється лише осередок де зʼявилася помилка, вирішення цієї помилки за час наявних залишків перед кожному осередку. І лише якщо не встигли вирішити помилку то зупиняют наступний осередок. За всю історію Тойоти лише декілько разів доходило до зупинки всього заводу.

Пан Оно любив казати, що жодна проблема, виявлена в разі зупинки лінії, не повинна чекати вирішення довше ніж до завтрашнього ранку. Ми виготовляємо один автомобіль не хвилину, тож ця сама проблема виникне в нас і завтра. Фудзіо Чо, президент "Тойота мотор корпорейшн"

Принцип: зупинити для вбудовування якості (дзідока)

Дзідока - це другий стовп Виробничої системи "Тойота" бере початок від Сакічі Тофоди та його зупинки ткацького станка.

Андон

Андон - це сигнальна система зупинки або інформування на осередки як світовий сигнал про допомогу. Андон у Тойоті називають "системою зупинки лінії в конкретному місці". Спочатку в конкретному місці загорається жовтий сигнал а у разі невирішення за обмежений час загоряється червоним.

Пока-йоке - контрзаходи і захист від помилок

Пока-йоке - це спеціальні пристрої, які тим чи іншим чином допоможуть оператору не помилитись. На кожному місці стоїть по кілька пристроїв Пока-йоке.

Контроль за якістю має бути дуже простим

Багато компаній у бюрократичній і технічній суєті втрачають суть вбудованої якості. Взяти хоча ISO-9000, стандарт якості, який зобовʼязує компанії стандартизувати процес виробництва. Відділи планування якості беруть гори даних і проводять аналіз за допомогою найдосконаліших статистичних методів. Система "Шість сигм" дала багато людей із "чорними поясами", які запекло атакують кожну проблему якості, озброєні арсеналом найновіших технічних засобів.

В Тойоті намагаються максимально спростити все і застосовують лише кілька складних статистичних інструментів. Їхні спеціалісти з якості користуються лише чотирма методами роботи:

- Піди подивися (Принцип 12: ґенті ґенбуцу)

- Проаналізуй ситуацію

- Використовуй потік одиничних виробів та андон для виявлення проблеми

- Пʼять разів запитай: "Чому?"

Вбудовування якості - принцип, а не технологія

Американці схильні вважати, що дорогі технології - це гарантоване вирішення проблем. А "Тойота" спершу залучає своїх людей і процеси, а вже потім підтримує їх технологіями. Нічого вам не нагадує? Підкажу - це основний метод просування своїх систем - які нічого не вирішують...

Принцип 6. Стандартизовані завдання

В основі багатьох виробничих процесів і стандартизації лежать принципи організації промислового виробництва Фредеріка Тейлора, батька наукової організації праці.

Сьогодні компанії використовують системи вимірювання рухів і миттєвих звітів щодо продуктивності працівників. Якщо працівники знають що за ними стежать, вони працюють завзятіше, на кількість, а не на якість, і ніхто не зосереджується на справді важливих речах - місії та філософії компанії. Тойота з підходом до стандартизації завдань доводить що це можливо.

Більше на стандартизацію Тойоти ніж Генрі Форд справила методологія та філософія програми американських військових під назвою "Навчання в промисловості".

Наше стандартизоване завдання складається з трьох елементів:

- Час такту (час, потрібний для виконання одного завдання у темпі споживацького попиту)

- Послідовність виконання дій або процесів і

- Кількість матеріалів, потрібна одному працівнику для виконання цього стандартного завдання.

Принцип: Стандартизація - основа якості й безперервного вдосконалення

Масаакі Імаі в своїй книжці про Кайдзен сказав - процес неможливо покращити, доки він не стандартизований.

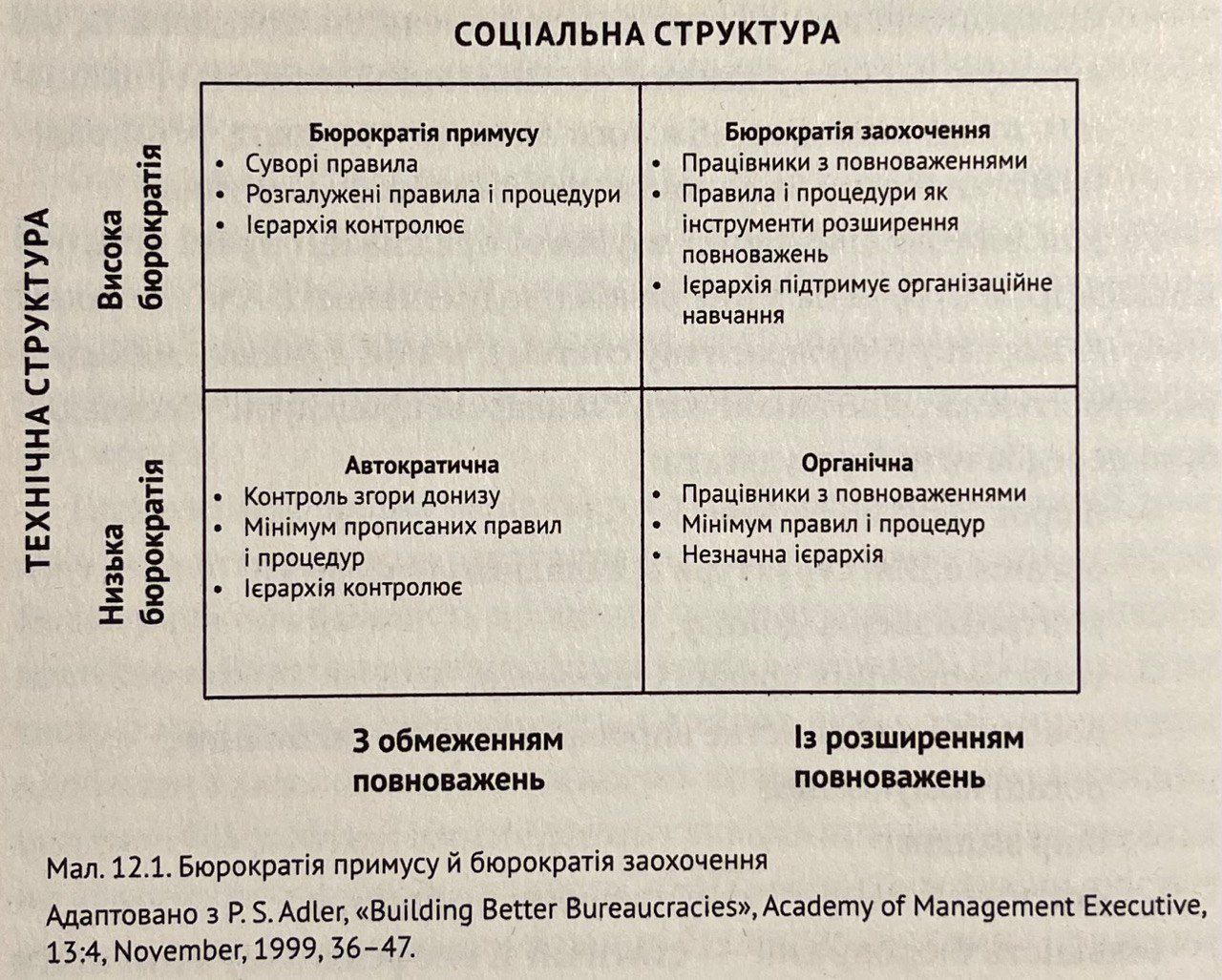

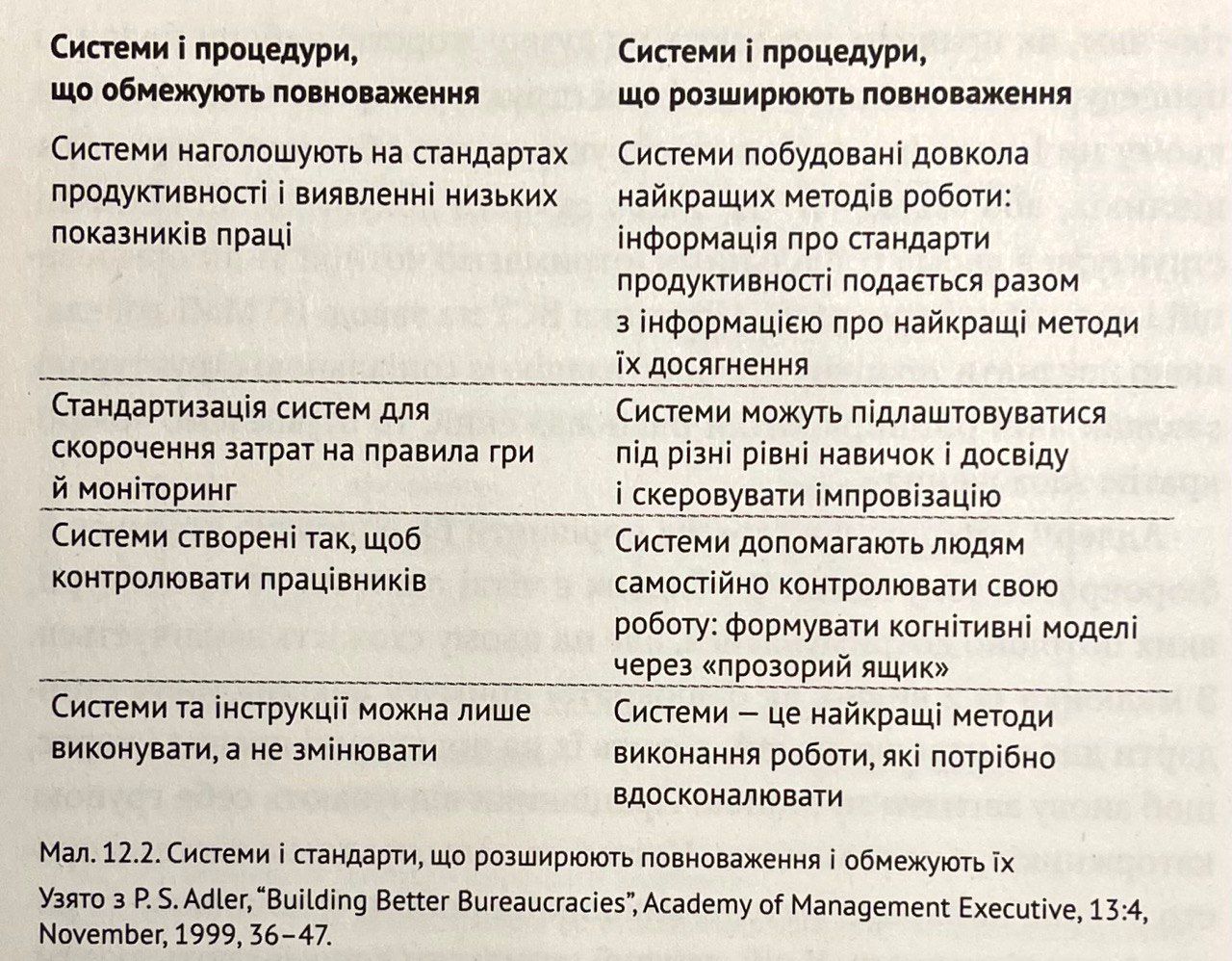

Після розгляду в розділі принципів наукової організації по Тейлору приводиться дослідження експерта з організаційної теорії Пола Адлера який вивчав діяльність Тойоти на прикладі заводу НУММІ. Він дойшов висновку що організації бувають не двох типів бюрократичні та органічні - а принаймні чотирьох, дивись малюнок 12.1

Дуже нагадує Квадрат Декарта (матрицю Ейзенхауєра)

Дивлячись на структуру Тойоти де є і бюрократія, але найціннішим в Тойоті є люди, він назвав це "демократичним тейлоризмом".

Принцип 7. Застосовуйте візуальний контроль

Гарна перевірка ощадливості попросити співробітника знайти конкретний документ, інструмент або щось інше і подивіться як швидко людина може це зробити. За кількістю часу на пошуки цієї інформації або за реакцією вашого колеги ви можете визначити наскільки добре організований процес на робочому місці.

Принцип: наведи лад і подивися, що відбувається

Основні зусилля в данному розділі виложені в програмі 5S

Системи візуального контролю покращують потік доданої цінності

Візуальний контроль - це засіб комунікації, який використовується в робочому середовищі для миттєвої оцінки того, як потрібно виконувати завдання та чи нема відхилення від стандарту.

З його допомогою працівники можуть одразу бачити чи впоралися. Показує місце кожної речі, кількість речей на кожному місці, стандартні процедури для кожного завдання, статус виконання завдань те ще чимало важливої інформації.

У найширшому розумінні візуальний контроль означає масив інформації про всі аспекти виконання робочих процесів, яка подається за принципом "тоді, коли потрібно".

У повсякденному житті я багато візуального контролю наприклад на дорогах у вигляді дорожніх знаків.

Візуальний аспект в Тойоті інтеровані в процеси створення цінності та дають змогу подивитися на процес, обладнання, запаси, інформацію або працівника, який виконує роботу.

У системі 5S є практика з візуальними стендами інструментів. Андон та Канбан це також системи візуального контролю.

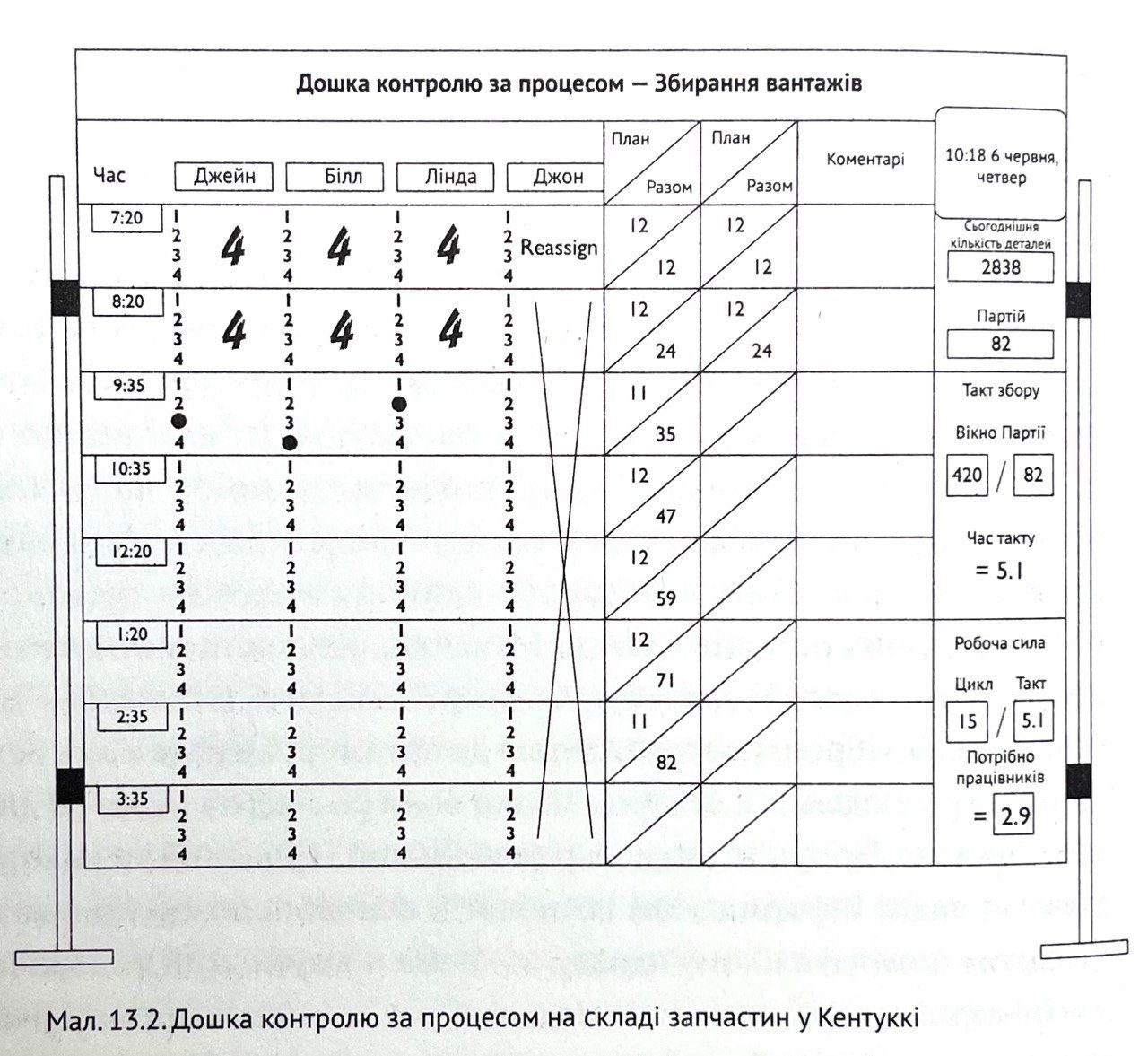

Системи візуального контролю для підсилення потоку на складі

Хібтон штат Кентуккі, 78 317 кв.м, 86 працівників, 51 вантажівка в день з 154 000 запчастин. Що використовується для підсилення потоку за допомогою візуального контролю

- По-перше, склад поділений на осередки, що називаються початковими позиціями. Сортування за розміром та закріплені команди.

- По-друге, на складі працює спеціально розроблена компʼютерна система. Алгоритми вираховують які деталі помістяться в коробку на конкретну адресу, виходячи з її обʼєму, а тоді розробляє маршрут відбору деталей, який можна зробити за 15 хвилин. Комплектувальники з ТСД. Він керує процесом збору.

- По-третє, на складі активно використовуються методи візуального контролю. У багатьох точка стоять стенди "дошки контроля за процесом". На малюнку одна з таких дошок де розписано підбір деталей з початкових позицій для сбору вантажу на відправлення.

Цифри прораховані за алгоритмом (не буду приводити він є в книзі). Точки на дошці це магніти які візуально показують хто зараз над якою партією працює. Так вони щоденно застосовують принцип хейдзунка.

Загалом центри запчастин "Тойоти" стабільно входять до трійки найкращих за показником наявності.

Візуальний контроль та офісна робота

У Тойоти є загальноприйнятий стандарт маркування офісних документів.

Найбільша інновація візуального контролю в еталонній для інших компаній системі розробки продукту "Тойоти" - обея (велика кімната). Головний інженер проекту постійно перебуває в обея разом з іншими керівниками інженерних групп. Візуально на стінах всі креслення включно з порівняннями з конкурентами окремих креслень, фінансові показники та інші важливі дані.

Обея - це зона підвищеної секретності, до якої мають доступ тільки уповноважені представники відділів.

Користування електронним монітором не має сенсу, якщо лише одна людина має доступ до цієї інформації. Засоби візуального контролю повинні сприяти спілкуванню та обміну інформацією.

Звіти формату А3 (бо це максимальний формат для факса)

При чому неважливо якої інформації це стосується.

А останні роки компанія взагалі переходить на формат А4.

Візуалізація з допомогою технологій і людей

Тенденція до використання інформаційних технологій не дуже популярна в Тойоті (мова піде в наступному розділі треба відмітити що книга 2004 року і тому все могло вже змінитися).

Перенесення всіх даних у внутрішню компʼютерну мережу та використання технологій, щоб скоротити витрати, може призвести до багатьох небажаних наслідків, які матимуть згубний вплив на культуру компанії.

Філософія Тойоти - це пошук балансу та додержання консервативного підходу до використання інформаційних технологій для збереження цінностей компанії.

Принцип 8. Застосовуйте лише надійні технології

Тойота не є лідером запровадження нових технологій, вона є прикладом того, як користуватися технологіями, що додають цінність, і підтримують людей і процеси компанії.

Принцип: нові технології повинні підтримувати ваших людей, процеси та цінності

Випробування нової технології зусиллями крос-функційних команд полягає в тому, щоб перевірити чи забезпечує технологія додавання цінності.

Основні правила застосування нових технологій:

- користуватись для підтримки постійного потоку

- допомогти працівникам краще працювати за стандартами компанії

В ідеалі вони повинні працювати на виробництві щоб не наймати додаткового офісного працівника в офіс для введення даних.

Люди виконують роботу, помпʼютери обробляють інформацію.

Підхід Тойоти до ведення бізнесу не визначається інформаційними технологіями. Але вона сучасна компанія і тому її работу можно паралізувати відключенням ІТ систем. ІТ допомагає Тойоті вести фінансовий облік, сплачувати рахунки та податки, відстежувати мільйони замовлень, та ще більше переміщень деталей, складати графіки та багато іншого.

ІТ мають велике значення для Тойоти, але вони розглядають ІТ лише як інструмент, який повинен підтримувати людей і процеси.

Можна рити яму вручну, але бульдозером це буде в рази швидше. Інформаційні технології були схожі на бульдозер: вони відчутно прискорюють роботу, яку можна виконати вручну. Автора дуже вразила ця аналогія. Яким чином відстеження запасів за допомогою ІТ сприяє позбавленню від них? Він знав з ВСТ, що запаси - це симптоми погано контрольованих процесів. Зрештою виробництво - це створення речей.

Щоб робочий процесс став більш ефективним, вам потрібно його змінити шляхом усунення втрат. Саме собою програмне забезпечення втрат не усуває. Точка зору автора підтвердилась коли на одному з підприємств без будь яких ІТ технологій вдалося скоротити запаси на 80%

Контролювати запаси можно лише одним способом - удосконаленням усього процесу.

Якщо вам потрібен консалтинг з приводу оптимізації ваших запасів та аналізу використання ІТ технологій напишіть мені на пошту mzosim@gmail.com або в телеграмм @mzosim, я вам допоможу з впровадженням.

Як ІТ підтримують філософію компанії

Інформаційні технології мають бути зображені на карті створення цінності там де походить основний процес виробництва як підтримуючі та в яких етапах процесу вони допомагають виробничому процесу.

Ось один з коментарів: "Спершу розробіть ручний процес, і лише потім його автоматизуйте. Намагайтеся зробити систему максимально гнучкою, щоб можна було продовжувати застосовувати принцип кайдзен навіть тоді, коли бізнес змінюється. І обовʼязково доповнюйте інформацію, надану системою, сласними спостереженнями, або ґунті ґенбуцу.

ІТ та процес розробки продукту

Приклад та процес впровадження систем компʼютерного проектування (САПР) для розробки деталей.

CATIA - Computer-Aided Three-Dimensional Interactive Application. CATIA на той час користувалися Боїнг та Крайслер.

Роль технологій - адаптуйте їх належним чином

Запровадження нових систем часто призводить до катастроф: у компаніях зупиняється виробництво, виникають проблеми з якістю, а в ремонтному відділі збирається роботи на роки вперед. Тойот запроваджувала "систему блакитного неба" систематично, модуль за модулем, і змінювала старе обладнання на нове на ходу. У процесі не відбулося жодного збою

Принцип 9. Виховуйте лідерів

Приводиться історичний приклад того, як в американських компаніях змінюють CEO для того щоб зробити компанію більш ефективною, на противагу цього в Тойоті вирощують CEO і вибираються його із поточних співробітників.

Принцип: Лідера краще виростити, ніж купити

Тойота ніколи не полює на успішних CEO та президентів. Кожен її керівник повинен жити культурою Тойоти і добре її розуміти. Ця культура значною мірою базується на ґенті ґенбуцу.

Відповідно до філософії Тойоти, керівник повинен також рік за роком підтримувати культуру компанії, щоб створити умови для постійного навчання всередині організації.

Тойота підтримує "сталість мети", за визначенням Демінга, у всіх відділах організації, чим закладає основу для виховання послідовних і успішних лідері та створення атмосфери навчання.

Перший американський президент "Тойота мотор мануфактуринг"

Ґері Конвіса у 1999 році назначено першим американським президентом. За роки своєї праці він виклав своє бачення філософії Тойота - це звір з трьома головами, і лише одна з них містить технічні інструменти, які часто вважають за ощадливість: "тоді, коли треба", дзідока, хейдзунка та інші. Конвіс вважав що вони ефективні лише в поєднанні з правильним управлінням і правильною філософією - вона основа ощадливого мислення.

Основний урок управлінця: споживач - на першому місці

Принцип "піди подивися, щоб зрозуміти" (ґенті ґенбуцу) поширюється також і на розуміння потреб споживача. Справжнім керівникам недостатньо побачити маркетингові дані чи вислухати презентацію маркетолога, щоб отримати абстрактне уявлення про споживача. Продаж від дверей до дверей - це ще один спосіб зазирнути в думки споживачів і зрозуміти на інтуїтивному рівні, що для них означає купівля автомобіля "Тойота".

Типові характеристики керівництва "Тойоти"

У 1980-х у США побутувала думка, що успішний менеджер - це випускник програми МВА, якому достат-ньо глянути на цифри і застосувати загальні принципи управління, щоб довести до ладу будь-яку компанію. Жоден менеджер «Тойоти» із почуттям власної гідності не підписався би під цим твердженням.

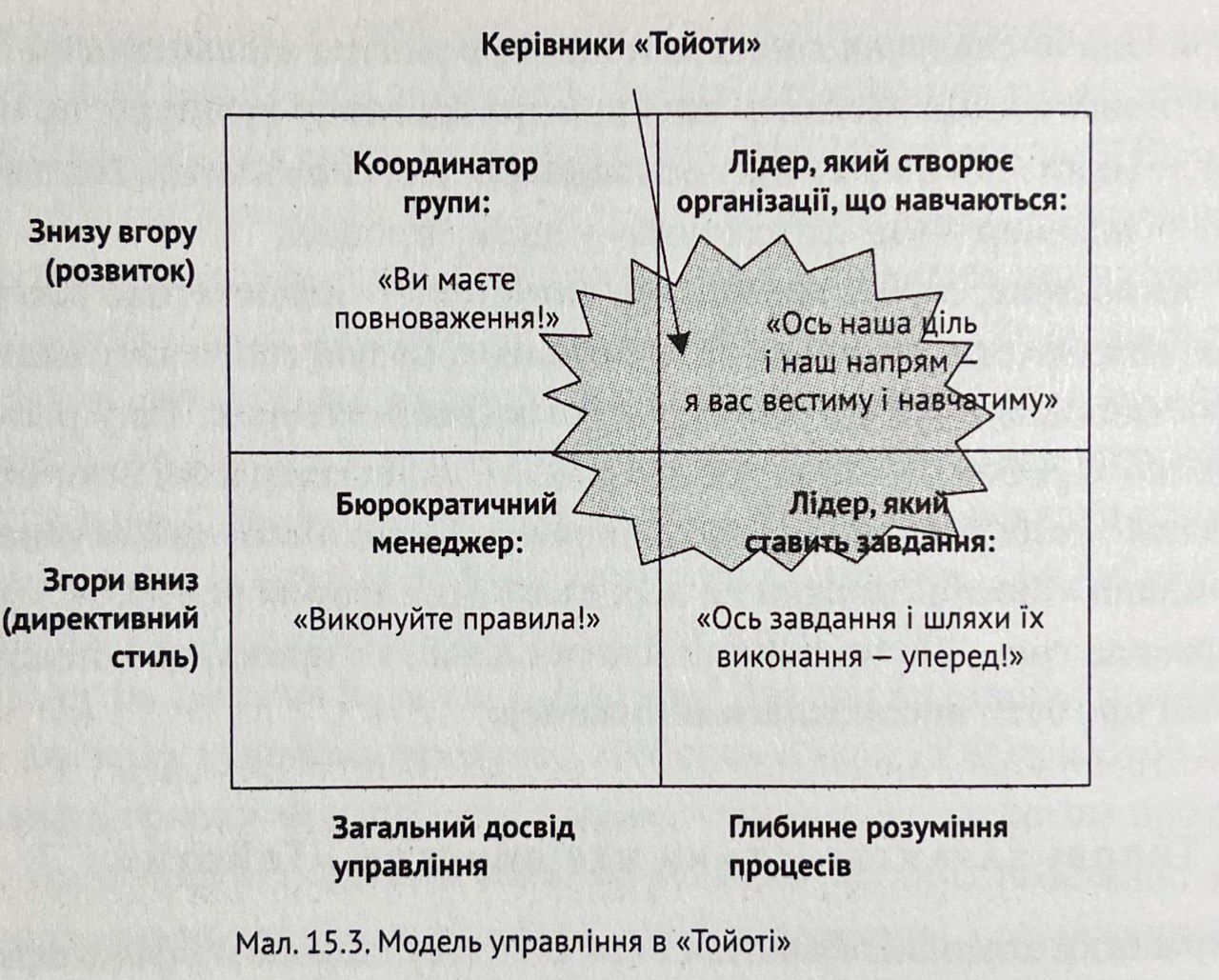

Ми розмістили лідера «Тойоти» на перетині всіх чотирьох квадрантів на малюнку 15.3. Кожен із цих типів управління має свій час імісце. Проте для керівника «Тойоти» найважливіша складова його чи її ролі - це створювати організацію, що навчається. Саме в цьому сила культури «Тойоти».

Методи управління «Тойоти» почали формуватися ще в ті часи, коли компанією керувала родина Тойода. Це вони розробили принцип 9 Філософії «Тойоти»: Виховуйте лідерів, які досконало знають свою справу, живуть філософією компанії і можуть навчити цьо-му інших.

Якщо розглянути видатих лідерів, яких мала «Тойота», ми

побачимо, що іх обʼєднують такі риси:

- Вони розглядають компанію в довгостроковій перспективі та з точки зору створення додаткової цінності для суспільства.

- Ніколи не відступаються від принципів Філософії «Тойоти», дотримуються їх у приватному та громадському житті.

- Зростають завдяки діям з виконання реальної роботи, часто відвідуючи ґемба - місце, де виконується робота, яка створює додаткову цінність.

- Бачать у проблемах можливість навчати своїх людей.

У «Тойоті» часто можна почути фразу: «Перед тим як створити автомобіль, ми створюємо людей». Лідери компанії прагнуть роз-вивати своїх працівників так, щоб вони самостійно мислили і долучалися до процесу та дотримувалися Філософії «Тойоти» на всіх рівнях організаці.

Стратегія справжнього лідера - володіти довгостроковим бачен-ням завдань, знаннями для їх виконання та вміннями для розвитку людей так, щоб вони розуміли свою роботу і виконували її бездоганно. Такий підхід дає плоди у перспективі, продовжує життя компанії і робить її конкурентною.

Компанія, яка сама виховує власних лідерів і ставить їм за мету «створення організації, що навчається», закладає фундамент для справжнього і довготривалого успіху.

Принцип 10. Виховуйте вийняткових працівників і творіть команди, які дотримуються філософії вашої компанії

На розподільчому центрі в Хіброні через три роки після того, як він відкрився керівництво все ще було в процесі створення робочих команд і розширення їхніх повноважень. Що такого роблять ці люди, що потрібно понад два роки, щоб вони були гото-ві працювати? Керівник заводу Кен Еліот відповів: «Ми не будуємо завод, ми створюємо культуру. У цьому і є секрет нашого успіху».

Створення команд у "Тойоті": справа не однієї хвилини

За словами автора працівники на розподільчому центрі у Хіброні дуже часто цитували «ситуативне лідерство» Кена Бланшара, автора книжки «Однохвилинний менеджер». Це лише один із небагатьох видів лідерства, до яких вони зверталися на практиці, але саме він здався мені несумісним з філософією «Тойоти».

«Тойота» взяла цю просту схему і додала до неї філософію ВСТ. У результаті виникла нова модель ситуативного лідерства, дуже потужна та геть інша, ніж оригінал. Книжка Бланшара і його колег розповідає про цільові групи працівників, які проводять наради для вирішення питань. Приблизно так я уявляю тимчасові команди для вирішення проблем. Натомість «Тойота» створює команди працівників, які не лише злагоджено виконують щоденну роботу, а й постійно вдосконалюють робочий процес. Це значно більше, ніж наради тимчасових цільових груп.

У системі праці партіями та чергами наступний оператор не звертає уваги на проблеми на попередьому єтапі.

Робочі групи - місце, де вирішуються проблеми

Інформація з розділа перенесена до статті "Організаційна структура (Organizational Structure and Modelling)"

Усе, що ви вивчали про мотивацію, спрацює в "Тойоті"

Інформація з розділа перенесена до статті "Мотивація"

Принцип 11. Поважайте всіх своїх партнерів і постачальників - ставте їм складні завдання й допомагайте вдосконалюватися

В першій частині розповідається про погіні приклади роботи з постачальниками, та про кейс Тойоти та згорівшого завода з виготовлення клапонів. Інші постачальники за 2 дні змогли замінити деталь яку постачав тільки один завод.

Принцип: знайдіть надійних партнерів і разом удосконалюйтесь, щоб у майбутньому отримувати взаємну вигоду

Як правило на конференціях розповідають, як упорядкувати ланцюжок поставок за допомогою ІТ. Про що там не розповідають, то це про надзвичайно складну систему координації щоденної діяльності, спрямованої на цінність для споживача.

Тойота ставить до партнерів, як до працівників: щоб допомагати їм розвиватися, вона ставить перед ними непрості завдання.

За словами Таїті Оно: Досягнення високої продуктивності шляхом цькування постачальників - абсолютно чуже для духу Виробничої Системи Тойоти.

Як "Форд" і "Тойота" по-різному підходять до партнерів у логістиці

Як компанії вдається отримувати деталі за принципом JIT (Тоді, коли потрібно). Один зі способів - використання технології крос-докінгу (обробка без складування й зберігання, "з-коліс-на-колеса")

Далі описаний підхід до створення подібної системі в "Форд", опускаючи деталі історії їм так і не вдалося втілити JIT (Тоді, коли потрібно).

Крос-док - це місце, де кілька разів на день отримують товар від постачальників, тимчасово зберігають піддони з матеріалом і збирають вантажівки з потрібним асортиментом для відправлення на завод. Вантажівки віїзджають до 12 разів на день. Заводи отримують часті поставки JIT (Тоді, коли потрібно), а вантажівки ходять наповненими як до крос-доків, так і від них.

Система крос-доків допомогла відчутно знизити транспортні витрати. До відкриття крос-доків вантажівки курсували між постачальниками напів-заповненими, і це дорого обходилось компанії. Зараз вантажівки ходять наповненими в обидва боки.

Тойота економить на контейнерах для повторного використання і послуговується мінімальною кількість завдяки збалансованості між обсягами деталей, які повертаються назад.

Співпраця з партнерами і підтримка власних можливостей

"Тойота" завжди зважує, що виготовляти на власному виробництві, а що віддавати на сторону (приблизно 70%).

"Ключова компетенція" - є таке поняття в менеджменті, яке "Тойота" трактує досить широко. У всіх ключових технологіях вивчаючи її спочатку самостійно, а потім вже передаючи на підрядника, і навчаючись разом.

Вивчення принципів ВСТ разом із постачальниками

Один із способів, який "Тойота" відточує навички ВСТ, є спільні проекти з постачальниками. Дзішукен - це добровільні групи підрядників направлені на розвиток додаткових навичок із ВСТ. Перші дзішукен пройшли в Японії в 1977 році.

ОМСД - це елітний корпус експертів з ВСТ, заснований Оно у 1968 році. Близько 60 постачальників поділені на групи від 4 до 7 компаній за географією та типом деталей. Експерті переходячі з компанії до компанії, працюють на 3-4х місячними проектами сами обираючи тему.

Раз на рік ОМСД проводить конференцію та ділиться новою інформацією.

Центри підтримки постачальників Тойоти (ЦППТ) в америці спочатку працювали безкоштовно, а згодом перетворилися на консалтинговий бізнес. Спеціалісти центру визначають першочергові потреби бізнесу і вибирать виробничу ділянку для втілення проекту. Суть полягаю в запуску "модельної лінії".

Станом на 1997 рік завершено 31 проект. Середнє скорочення запасів - 75%, продуктивність збільшилась на 124%, звільнились додаткові площі, зросла якість і зменшилася кількість термінових вантажних перевезень.

Порятунок "хворих" постачальників за допомогою ВСТ

У 1999 році Джексон запропонував створити "комітет удосконалення постачальників" (supplier impruvement committee). Скорочено SIC - що співзвучне з sick (хворий).

Там, де інші компанії погрожують своїм постачальникам словами "Вирішіть проблему або ми з вами більше не працюємо", Тойота виходжує їх із "хвороби" за допомогою комплексного "лікування".

Створити широке бізнес-обʼеднання і допомогти іншим

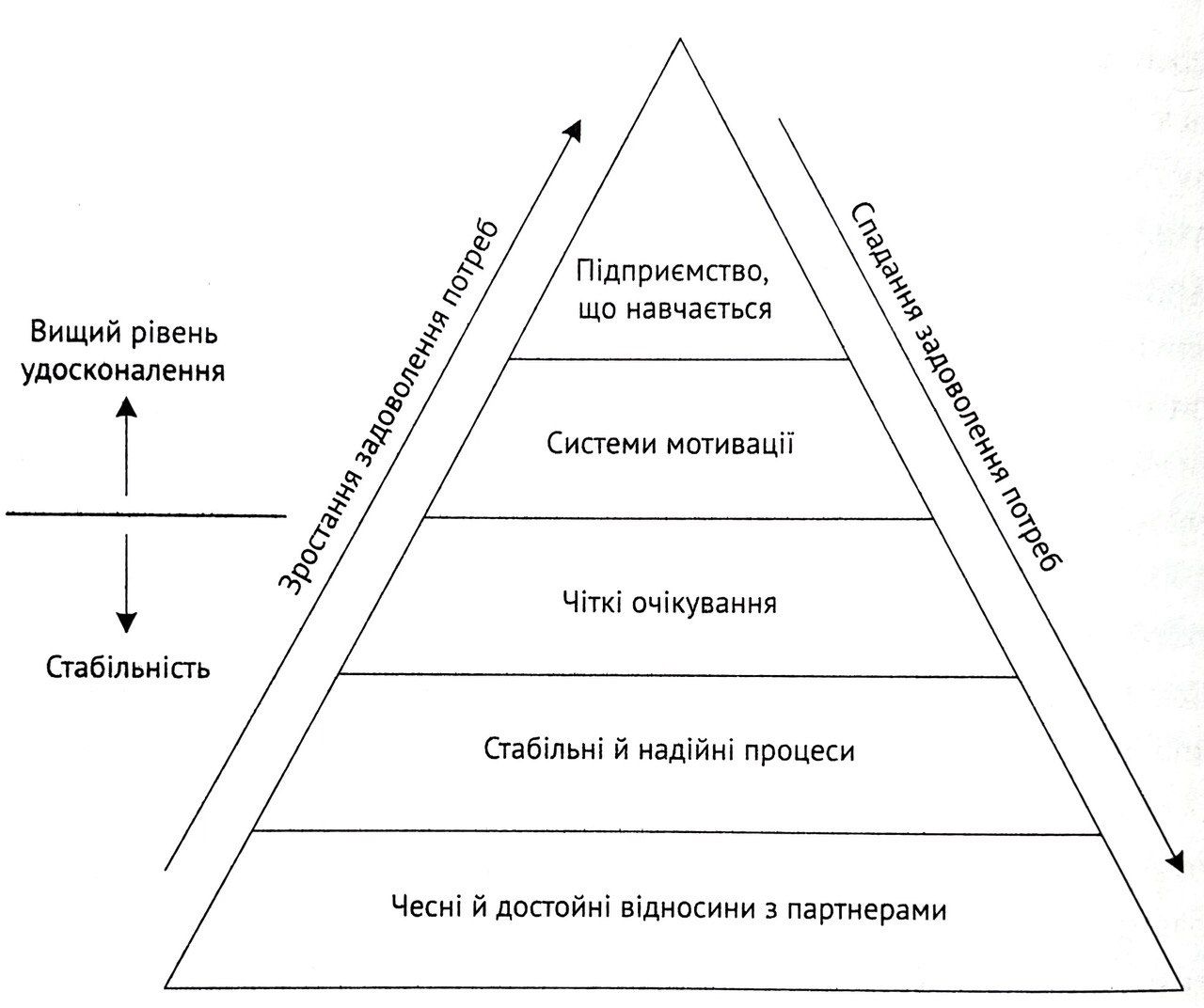

Автор створив версію піраміди потреб для постачальників.

Тойоту вважають зразком для наслідування в плані побудови відносин з постачальниками тому, що вона готова вчитися разом. На думку автора це найвища форма ощадливого підприємства.

Кейс-приклад - автомобільні крісла "тоді, коли потрібно"

Оборотність запасів: 135 обертів на місяц! У деяких так за рік. На завод заходить понад 750 позицій сировини.

Показники ощадливості в прикладі просто вражають! 75 видів піни для крісла які доставляють 12 разів на день з циклом в 1.5 години!

Кожне крісло складається із 100 деталей, а з конвеєра сходіть 1000 штук на день. Можливий брак 40 штук на 1 000 000 (Тойота дозволяє до 50).

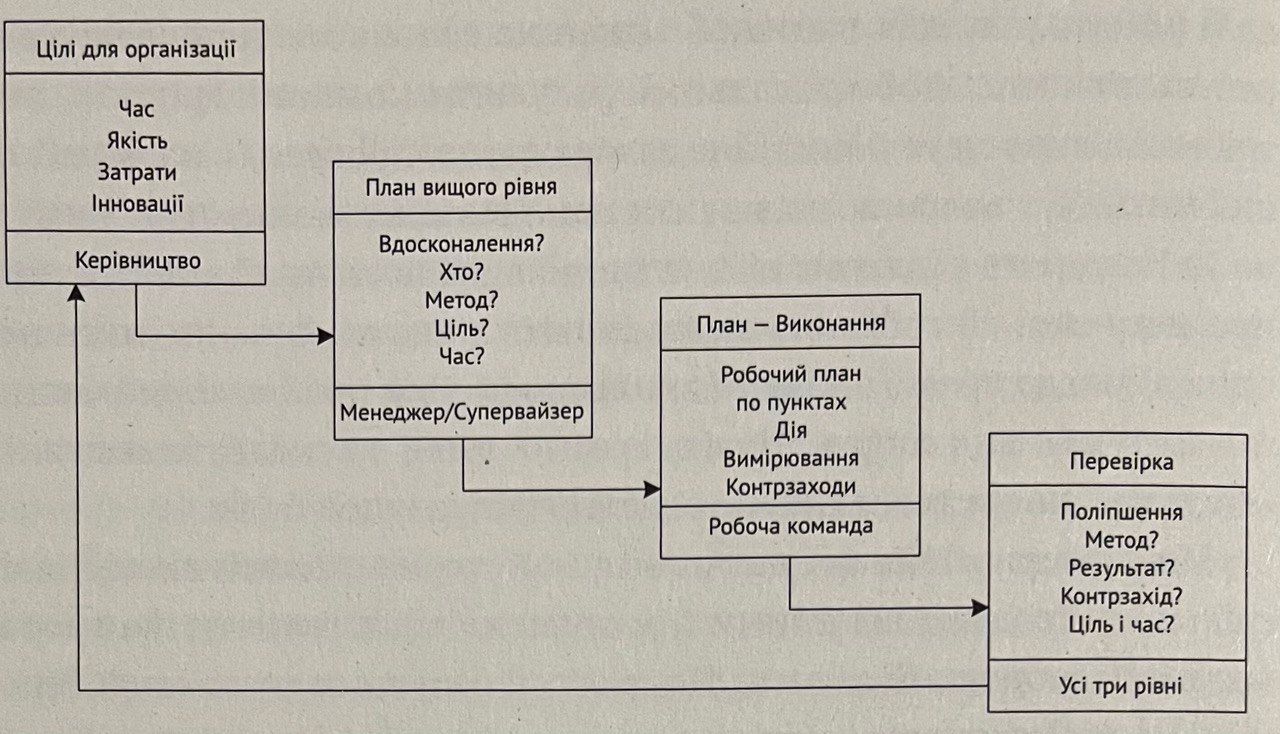

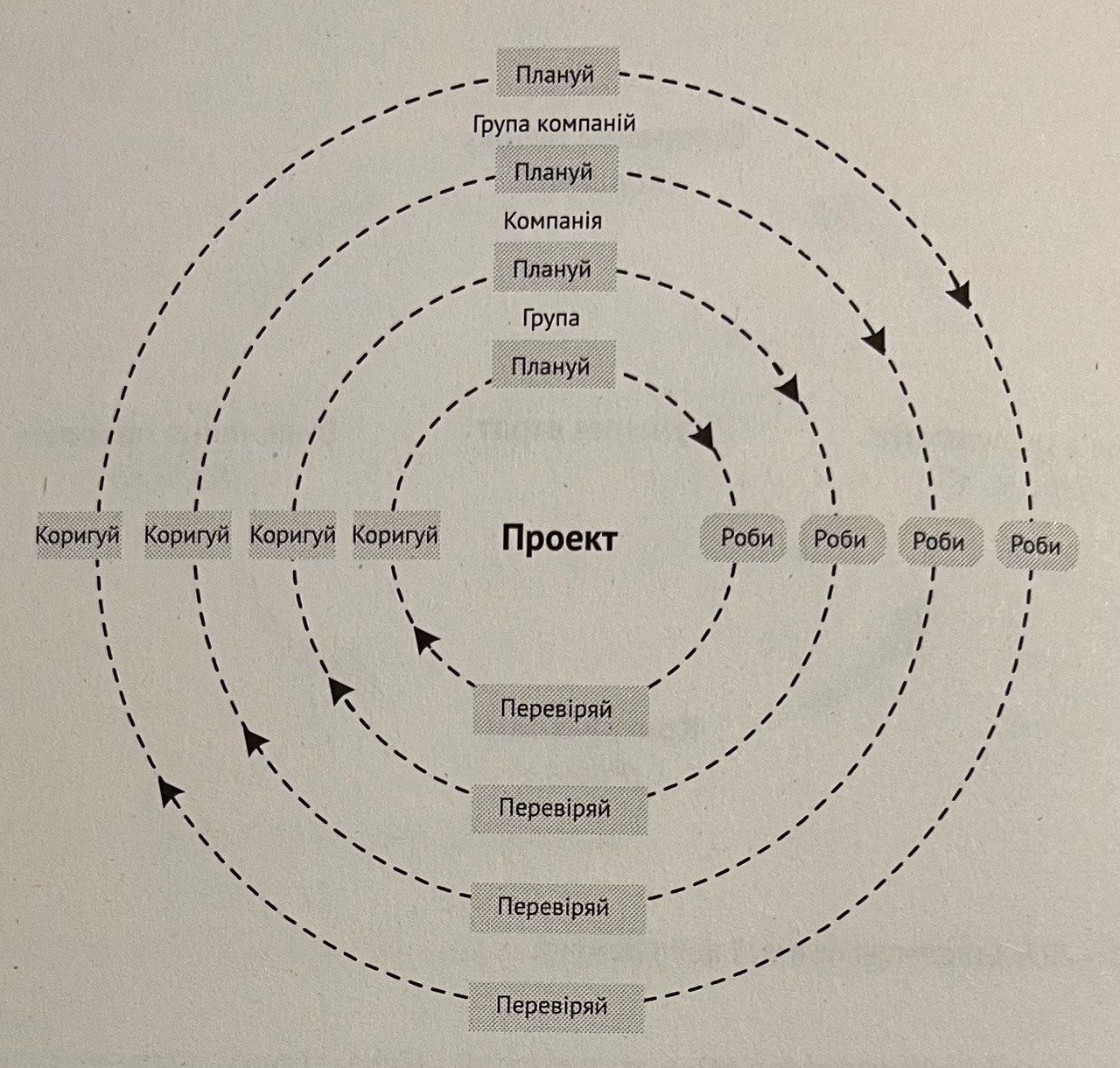

Хосін канрі означає "розгортання політики". Воно починається з високої цілі, яку розбивають на дрібніші, для кожного підрозділу організації. Це система, яка заохочує працівників аналізувати ситуації, створювати плани покращення, проводити перевірку виконання і діяти.

Вартісно-функціональний аналіз - це систематизований підхід цсіх підрозділів до аналізу чинників конструкції автомобіля, які впливають на вартість нового продукту.

Принцип 12. Для розуміння ситуації треба піти й побачити все на власні очі (ґенті ґенбуцу)

Огляньте виробничу дільницю без упереджень і з яним розумом. До кожної проблеми поставте пʼять "Чому?", Таїті Оно (цитата за документом про Філософію "Тойота")

Принцип: зрозуміти і розповісти про те, що бачиш

Слово "ґенті" в буквальному перекладі означає мічцезнаходження, а "ґенбуцу" - матеріали або продукти. Словосполучення "ґенті ґенбуцу" Тойота використовує в значенні "піти на місце й подивитися на ситуацію, щоб зрозуміти її".

Також популярним став термін "ґемба" в значенні "реальне місце" і вживається в тому самому контексті що й "ґенті ґенбуцу"

Коло Оно - спостерігайте й думайте самостійно

Історія про те як одного з менеджерів в Америці навсав Оно. Намалювавши коло в цеху і сказавши стояти там 8 годин і спостерігати...

Говоріть і думайте, оперуючи особисто перевіреними даними

Історії про Девіда Бекстера - віце-президента Технічного центру "Тойота".

Спершу побачити Америку, тоді створювати для Америки

Історія створення моделі "Сієна" 2004 року. Інженер Сієни проїхав Америкою, Канадою та Мексикою для того, щоб виявити що треба змінити в цій моделі для цих ринків!

Багато прикладів як змінюється фізичний дизайн авто від потреб того чи іншого ринку та цільової аудиторії.

Лідери не звільняються від Ґенті Ґенбуцу

Історії про те, як лідери повинні бути ближчі до виробничих процесів і іноді в них занурюватися, не метафорично, а фізично. Декілька цікавих прикладів з зламаною коробкою передач та переїздом у цех виконавчого директора.

Хоренсо - прискорена версія Ґенті Ґенбуцу для директорів

Японське слово "Хоренсо" складається з 3х частин: хоу (хоу коку - звітувати), рен (ренраку - періодично оновлювати інформацію) і соу (соу дан - консультувати або давати пораду).

Хоренсо успішно заміняє Ґенті Ґенбуцу керівникам багатьох японських компаній.

На момент написання книжки "Тойота" була далеко не компʼютеризованою компанією, але вчилася використовувати електронну пошту для хоренсо.

Ґенті Ґенбуцу як частина культури країни

Приклад Ґенті Ґенбуцу за межами конструкторського відділу. Коли організується захід для преси в готелі, вони завжди їдуть заздалегідь, щоб подивитися на місце проведення.

Чи заважає побудові філософії Тойота американська культура (мова про їх розвиток на цьому ринку)? Є докази що заважає. Річард Нісбет виклав їх у чудовій книжці під назвою "Географія думки: різниця в мисленні азіатів і представників західної культури"

Експерименти доводять: в одній і тій самій ситуації західні люди помічають насамперед загальні категорії, а азіати - окремі предмети й взаємозвʼязки між ними.

Експеремент з акваріумом показав що японці змогли згадати на 60% більше інформації і вдвічі частіше описували взаємозвʼязки між предметами (приклад: "маленька жаба була на рожевому камені")

Представники Західного світу краще сприймають абстрактні універсальні принципи, а східні азіати шукають закономірність, застосовну до певної ситуації.

Принцип 13. Ухвалюйте рішення неспішно, спільно й ретельно обміркувавши всі варіанти, а втілюйте - швидко й негайно (немаваші)

Якщо взяти проект, який треба втілити за рік, то типова американська компанія, як на мене, витратить приблизно три місяці на планування, відтак візьметься за роботу. Але навіть після цього в них виникнуть усілякі проблеми, і решту року вони їх вирішуватимуть. За умови такого самого річного проекту «Тойота» витратить 9-10 місяців на планування, тоді запустить пілотну версію проекту, а до кінця року - практично без проблем і весь проект

- Алекс Ворен, колишній старший віце-президент «Тойота мотор мануфактуринг» у Кентуккі

Принцип: ретельний розгляд питань для ухвалення рішень

«Тойота» вважає, що шлях до ухвалення рішення так само важливий, як і якість рішення. Саме тому виділення часу й зусиль на це - обовʼязкове.

Процес детального обдумування питання для ухвалення рішення має пʼять основних складників:

- Дізнатися, що насправді відбувається, зокрема й за допомогою ґенті ґенбуцу.

- Зрозуміти внутрішні причини зовнішніх виявів - пʼять разів запитати «Чому?».

- Обдумати всі альтернативи й детально обгрунтувати рішення, якому надали перевагу.

- Досягнути консенсусу всередині команди, зокрема й серед працівників і зовнішніх партнерів «Тойоти».

- Чітко й доступно викласти перші чотири пункти на папері, бажано на одній сторінці.

Комплексно обдумати всі альтернативні рішення

Треба себе запитати:

- «А які ще варіанти рішень у вас були?

- Як ваше рішення поєднується з ними?»

Спеціалісти Тойота вміють паралельно обдумувати способи поєднання різних елементів, скажімо, дизайну продукту й виробничої системи. Ми назвали такий підхід «паралельним проектуванням на основі альтернатив» (або «мислення альтернативами»).

Парадоксально, але «Тойота» витрачає немало часу на обдумування великої кількості альтернатив і водночас набагато швидше розробляє нові продукти, ніж її конкуренти.

Керівники «Тойоти» зауважують, що один із найважчих і найважливіших уроків молодим інженерам - навчити їх ухвалювати рішення, лише коли обміркують усі можливі альтернативи.

Досягнути порозуміння методом НЕМАВАШІ

Його суть полягає в тому, що працівники досягають консенсусу, створивши пропозицію й спільно і відточивши, щоб подати на затвердження керівництву. Багато людей долучається до процесу, пропонуючи свої ідеї, і разом досягають згоди. Коли пропозиція доходить до вищого Керівництва, вона вже так відточена, що фактично є готовим рішенням.

Описаний процес - типовий, але не єдиний спосіб досягнення консенсусу в «Тойоті». Якщо рішення виливатиме на постачальників чи інші сторони, їхню думку теж годиться врахувати.

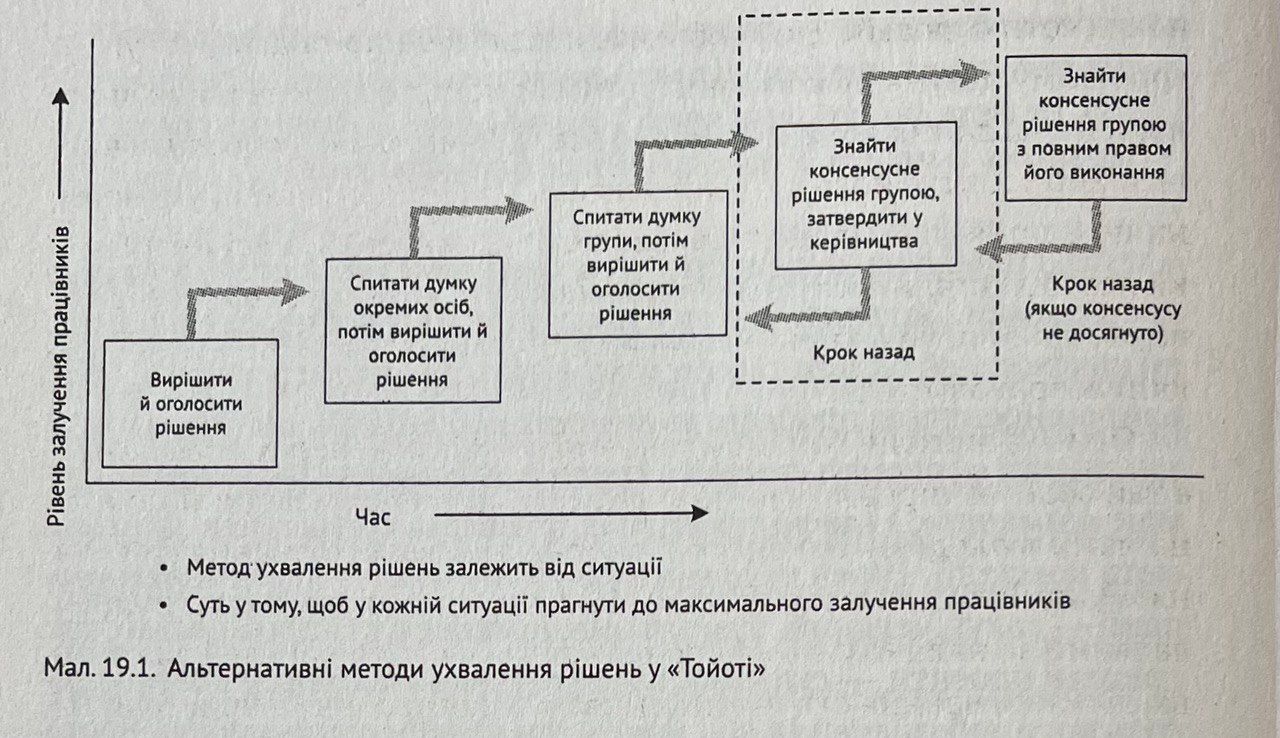

Як видно з малюнка 19.1, найкращий підхід для «Тойоти» - це групове рішен-ня, затверджене керівником. Керівництво залишає за собою право порадитися з групою, ухвалити рішення та оголосити його решті працівників. Такий сwенарій спрацьовує, коли групі не вдається дійти згоди й керівництво змушене втрутитися або якщо рішення потрібно ухвалити негайно.

Для ухвалення рішення подавайте інформацію візуально, на одному аркуші паперу

Ми знаємо, як швидко й ефективно працює ця компанія, то й не дивно, що навіть комунікацію вони звели до точної науки.

Візуальний підхід - найпростіший для складних концепцій: «краще один раз побачити, ніж сто разів почути». Керуючись тим, що люди сприймають інформацію візуально, новачки в «Тойоті» навчаються спілкуватися за допомогою якомога меншої кількості слів візуальними методами.

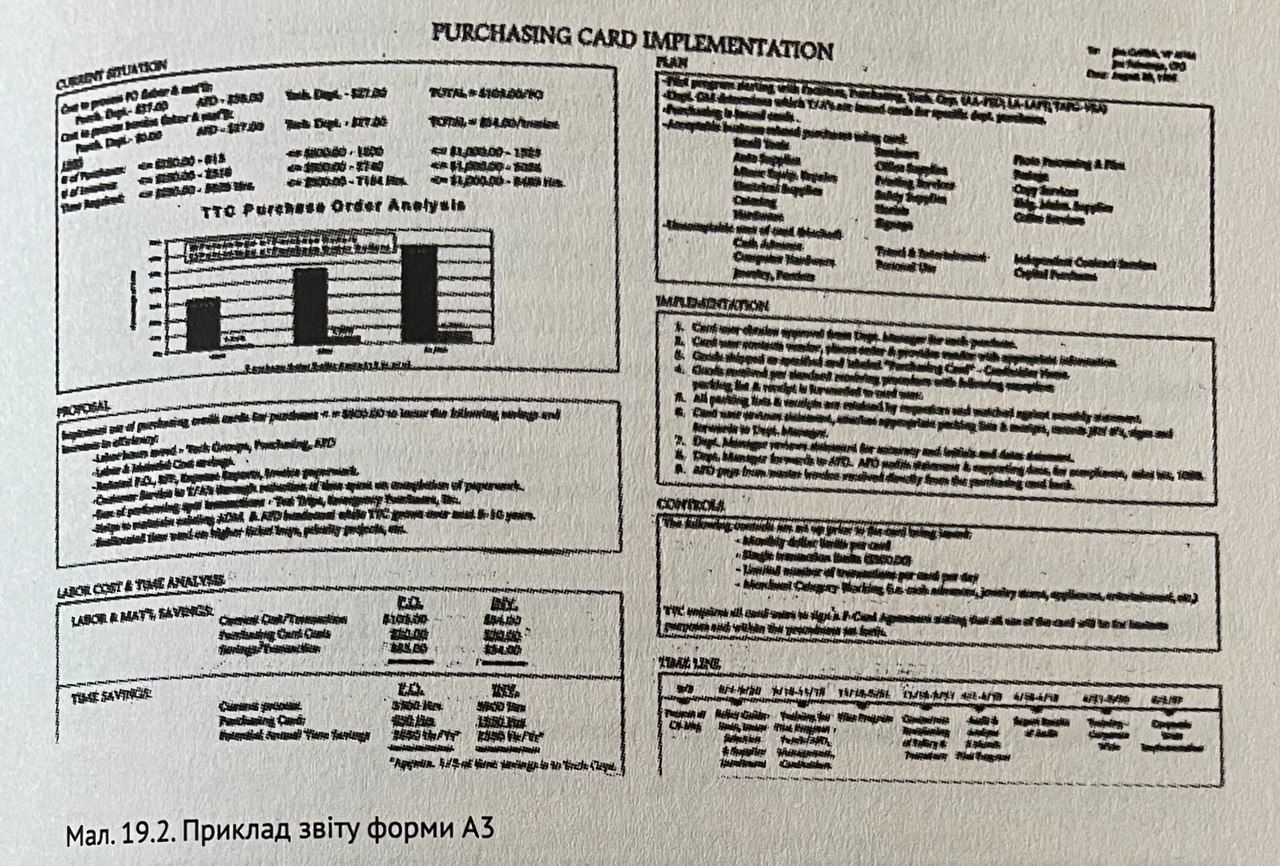

На малюнку 19.2 подано приклад звіту форми А3, написаного в Технічному центрі «Тойоти» 1996 року. Це підсумковий звіт про аналіз використання закупівельних карток задля спрощення процесу для придбання малих партій.

Цей звіт форми А3 створили закупівельна команда та її лідер, коли вивчали проблему дрібних покупок.

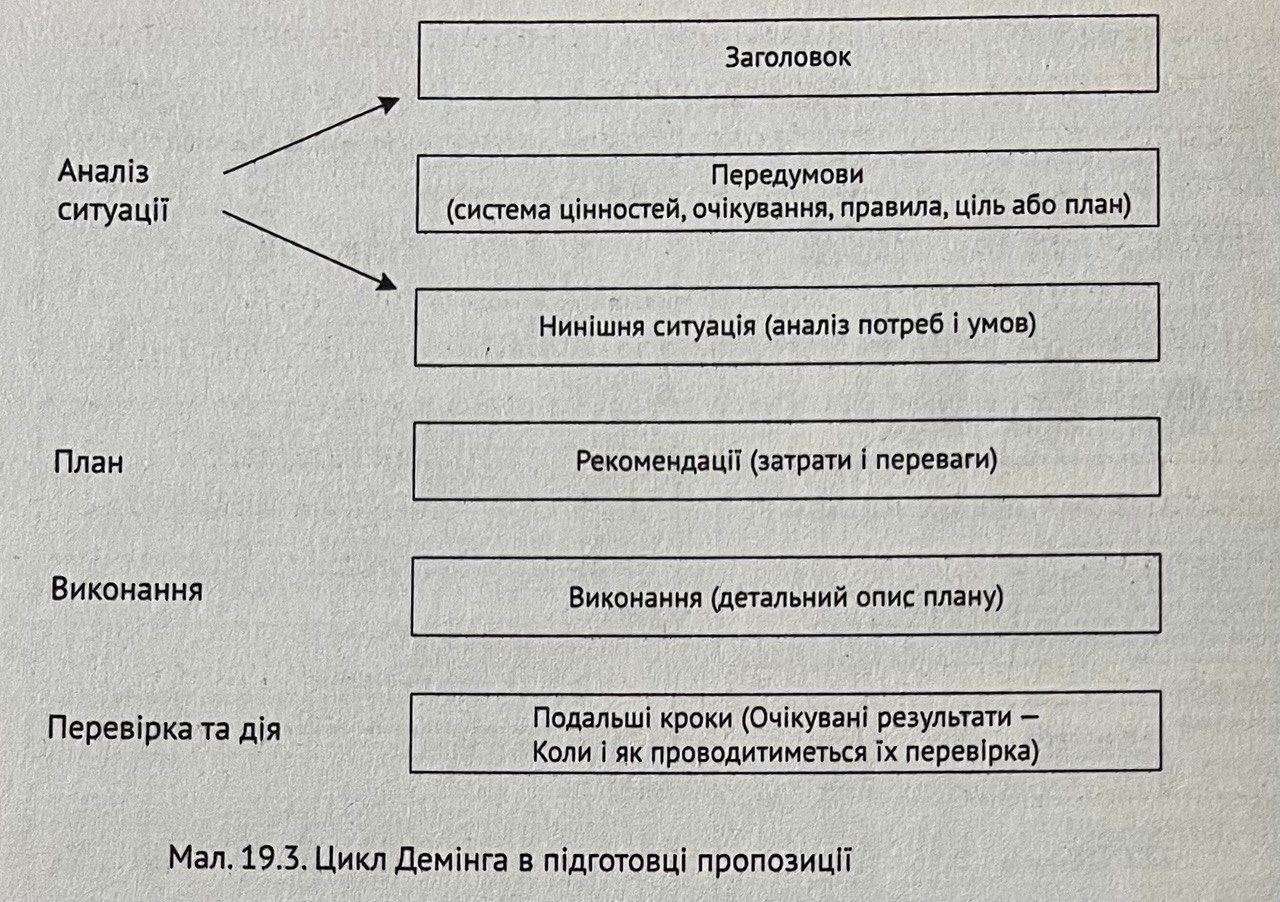

Звіт форми А3 базується на вирішенні проблем за допомогою циклу Демінга. Демінг вважав, що правильний процес містить такі елементи: роби, перевіряй, коригуй.

Малюнок 19.3 ілюструє, як саме звіт форми А3 базується на циклі Демінга. За принципом ченті ченбуцу, звіт форми А3 починається за крок до початку планування, а саме з розуміння ситуації, цінностей, очікувань, правил, причин, через які склалася ситуація, тощо. Провівши попередній аналіз, працівник готовий приступати до кроків циклу Демінга - плану, його виконання, перевірки та коригування

Ще одна перевага комунікацій у форматі А3 для вирішення проблем - це висока ефективність робочих зустрічей. Щоб зустрічі відбувалися ефективно, треба виконати кілька умов.

- Чітко поставлені цілі перед зустріччю. Їх можна викласти в порядку денному зустрічі, але цей порядок денний має зосереджуватися на завданнях і їхньому вирішенні.

- На зустрічі обовʼязково мають бути присутні. Працівники, які мають бути на зустрічі, мусять бути на зустрічі.

- Підготовлені учасники. Кожен знає, що має підготувати для зустрічі, і точно зробить це

- Ефективне використання візуальних матеріалів. Формат А3

дуже ефективний. - Відокремлення обміну інформацією від процесу пошуку вирішення проблеми. Поділіться якомога більшим обсягом інформації до зустрічі, щоб під час зустрічі зосередитися на вирішенні проблеми.

- Зустріч починається й закінчується вчасно.

Автор описує що був на дуже багатьох зустрічах, провальних за всіма шістьма пунктами. Такі зустрічі не мають чіткої мети, не всі приходять, ніхто не готується, окрім людини, яка проводить зустріч, візуальні матеріали підібрано випадково, на зустрічі люди діляться інформацією, а починають і закінчують її із запізненням. Це забирає час, зусилля й не приводить до рішення.

Що більше ви дізнаєтеся наперед, то легше ухвалите рішення

Навіщо «Тойоті» так довго й ретельно збирати інформацію для ухвалення рішення?

- Щоб виявити всі факти, які можуть нашкодити в подальшому процесі, якщо їх упустити. За всіма стандартами, втілення рішення проходить практично безболісно.

- Щоб залучити до процесу всі сторони, сприяти тому, що вони підтримають рішення й опору в його ухваленні практично не буде. Подолання такого опору вже в процесі втілення рішення зазвичай обходиться в кілька разів дорожче, ніж на етал планування. Дік Мелері не міг повірити, що всі сторони, навіть опоненти «Тойоти», в результаті дякували компанії за те, що допомогла вирішити їхню проблему.

- Щоб дізнатися багато нового ще до початку планування й виконання плану.

Найвище досятнення компанії - стати організацією, що навчається. Ми по-бачимо, що рівень під назвою «Вирішення проблем» (див. мал. 1.1) насправді тісно переплетений з рештою трьома рівнями: Процесом, Партнерами й Філософією. У цьому розділі ми показали, що процес немаваші невіддільний від принципу ґенті ґенбуцу та вирішення проблем відповідно до циклу Демінга.

Власне кажучи, нові працівники не зможуть опанувати навіть простого інструменту на зразок звіту форми А3 без розуміння цих трьох процесів.

Принцип 14. Станьте організацією, що постійно навчається завдяки наполегливому самоаналізу (хансей) та безперервному вдосконаленню (кайдзен)

Організація, що навчається, не просто отримує й розвиває нові технічні чи бізнесові навики, вона також виходить на вищий рівень навчання - як навчатися нових умінь, знань і можливостей.

Щоб стати організацією, яка навчається, треба розвивати саме вміння організації вчитися, бо з його допомогою працівники можуть адаптуватися до конкурентного середовища, яке постійно змінюється.

Найважливішим із аспектів інновацій та навчання є, напевне, «буденне» щоденне вдосконалення, у процесі якого засвоюються тисячі уроків.

Принцип: Шукайте першопричини й вживайте контрзаходів

«Тойота» приділяє найбільшу увагу процесам і свідомо інвестує в людей, технології й процеси, які разом працюють на створення цінності для споживача.

«Системи» для «Тойоти» - це не інформаційні системи, а робочі процеси та процедури для виконання поставлених завдань у найкоротший можливий термін та з мінімумом зусиль.

Постійне вдосконалення (кайдзен) можливе лише тоді, коли процеси стандартні й стабільні. Коли ви стабілізуєте процеси й виявляєте серед них неефективні й, такі, що приносять втрати, ви дістаєте можливість навчатися на власних удосконаленнях.

Зʼясувати першопричину за допомогою пʼяти "Чому?"

Вся інформація щодо методології 5 Чому в окремій статті.

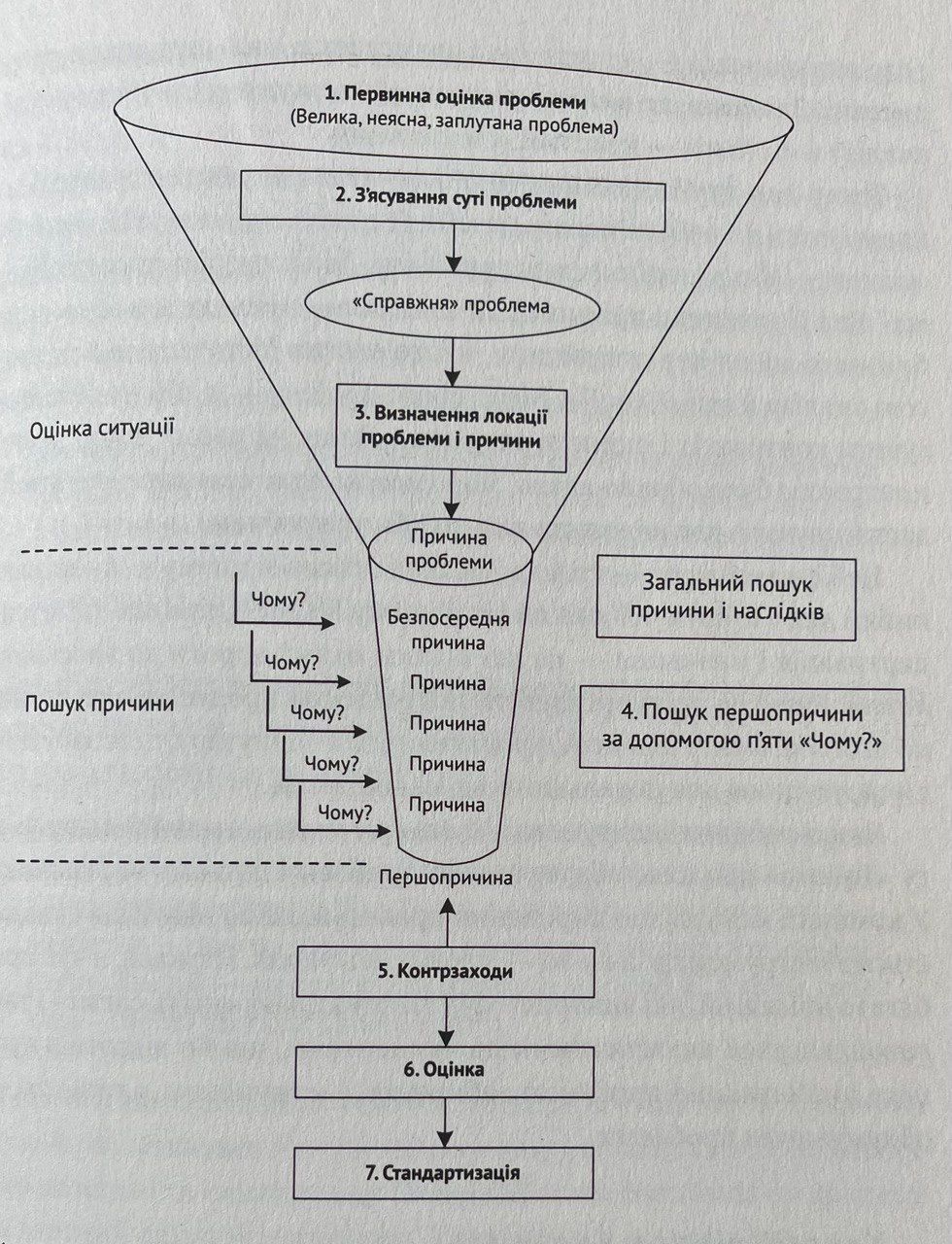

Сім кроків "Практичного вирішення проблеми"

Часто аналіз 5 Чому Тойота використовує як частину процесу із семи кроків під назвою «практичне вирішення проблеми». Перш ніж взятися за аналіз пʼяти «Чому?» треба зʼясувати суть проблеми - «оцінити ситуацію».

Мал. 20.3. Процес практичного вирішення проблеми, яким користується «Тойота»

Тренери, які навчають працівників «Тойоти» цих методів, зізнаються: най важче - навчити їх оцінювати ситуацію до того, як приступати до аналізу 5 Чому. Оцінювання ситуації починається з неупередженого спостереження за нею й порівняння ії зі стандартами. Щоб зʼясувати ситуацію, треба піти на місце виникнення проблеми (генті ченбуцу).

Для цього, можливо, доведеться визначити пріоритетність проблем за допомогою аналізу Парето. Діаграма Парето відображає різні характеристики проблем - складність, частоту, характер, або джерело виникнення. Сортує їх за значущістю, щоб визначити пріоритетні. Здається, це найпопулярніший інструмент статистичного аналізу в «Тойоті»

Тепер вам треба визначити, що саме ви покращуватимете. На цьому етапі ви робите першу спробу зʼясувати причину, так званий «момент» (місце) виникнення проблеми.

- Де спостерігається проблема?

- Яка її можлива причина?

Ці запитання приведуть вас до приблизного місця першопричини, якого можна дістатися за допомогою аналізу пʼяти «Чому?». Мета цього процесу - вибрати й застосувати контрзахід і оцінити результат. Лише на цьому етапі, якщо контрзахід було обрано вдало, його можна буде стандартизувати й застосовувати для недопущення подібних проблем.

Цей сьомий крок - стандартизація нового процесу - дуже важливий для «Тойоти». Стандартизація і навчання - це дві полоси однієї дороги до вдосконалення. Якщо не стандартизувати покращений процес, то все, що ви до цього моменту вивчили, провалюється в чорну діру, стає забутим і недоступним для подальшого вдосконалення.

Якщо забрати інструменти й заміри даних, то найбільшу увагу «Тойота» приділяє обдумуванню проблем і їхньому вирішенню.

У компанії кажуть, що вирішення проблеми на 20 відсотків складається з інструментів, а на 80 - з розмірковувань. На жаль, багато компаній, які використовують філософію «шість сигма» і так захоплюються аналітичними інструментами, що 8о відсотків процесу вирішування проблеми забирають інструменти, і лише 20 обдумування проблеми.

Хасей: Відповідальність, Нещадний самоаналіз та Організаційне навчання

Суть особистої відповідальності - не в пошуку й покаранні винних, а в навчанні й зростанні. Для навчання й зростання дуже важливим є хансей, або «самоаналіз».

Хансей - це ще один елемент японської культури, якого «Тойота» не так давно стала навчати своїх закордонних керівників. Це один з найскладніших елементів для вивчення.

У Японії ніхто не вказує на позитиви, а тільки на недоліки.

Орієнтація на процес чи результат? Роль кількісних показників

Тойота не особливо заморочується складними кількісними показниками діяльності компанії. Тойот заміряє роботу в цехах, але лише за простими параметрами. І майже ніколи не робить цього на рівні заводу чи цілої компанії.

Тойота» виконує заміри принаймні за трьома категоріями:

- Загальні показники успішності: як справи в компаній? На цьому рівні «Тойота» користується тими самими параметрами оцінювання фінансового стану, якості й безпеки, що й решта компаній.

- Показники операційної діяльності: як справи в заводу чи під-розділу? Що саме заміряють, залежить від процесу.

- Показники прогресу: як справи у робочої групи чи підгрупи?

Відстежується динаміка на рівні робочих груп і проектів. Показники, що їх заміряють, залежать від поставлених цілей.

Найкориснішим показником є кількість застосувань кожним відділом системи андон. Далі визначаються найпоширеніші причини зупинки за методом Парето.

«Тойота» відрізняється від багатьох компаній тим, що орієнтуеться на процес. Одні компанії успішно застосовують програми постійного покращення, а інші навіть не зрушують їх з місця. Зʼясувалося, що керівництво компаній, де такі програми досягають результатів, орієнтоване на процес, а тих компаній, де програми не працюють, - на результат. Директори, які дивляться лише на результати, хочуть зрушень одразу після старту програми. А ті, що дивляться насамперед на процес, мають більше терпіння й вірять, що інвестиції в працівників і процес приведуть їх до бажаних результатів.

Хосін канрі - спрямування та мотивація організаційного навчання

Хосін канрі, або «розгортання політики» в «Тойоті» - це процес поступового переходу цілей від найвищого рівня управління компанії до рівня робочих груп. Керівництво ставить перед собою високі цілі, а на кожному нижчому етані їх розбивають на дрібні річні завдання, які допомагають досягти цих високих цілей. У «Тойоті» ці цілі дуже конкретні й підлягають вимірюванню. Розпливчаті твердження не приймаються. На малюнку 20.4 показано низхідний процес розбиття високої цілі на дрібніші із застосуванням циклу Демінга.

Усі цілі - це надпланові показники, для прикладу, такі:

- знизити витрати на упаковку у відсотках від продажу на 47 відсотків;

знизити транспортні витрати у відсотках від продажу на 25 відсотків; - знизити обсяги запасів на 50 відсотків;

- знизити кількість бракованих деталей на мільйон на 75 відсотків;

- знизити кількість нещасних випадків на 200 000 годин на 50 відсотків.

Якщо показник позначено червоним кольором, то ціль досягнута менш ніж наполовину. Жовтим кольором позначено показники, за якими досягнуто 50-89 відсотків цілі, а зеленим - ті, де виконано понад 90 відсотків. (дуже нагадую як маркуються цілі по OKR)

Створення організації, що навчається, - це довготривалий процес

Сама Виробнича Система «Тойоти» є втіленням навчального циклу Плануй-Роби-Перевіряй-Коригуй.

Використання принципів Філософії Тойоти для впровадження змін і перетворень у технічних і сервісних організаціях

Проблема: визначення потоку в сервісних організаціях

У технічних та сервісних компаніях люди зазвичай працюють за ноутбуками. У таких умовах важко важко побачити робочій потік так, як його видно під час перетворення сировини на готовий продукт.

Але якщо почати з кінцевого споживача, визначити цінність і виділити ті етапи, на яких ця цінність створюється, тоді визначення робочого потоку може виявитися завданням цілком під силу.

Під час аудиту виявляються деякі пункти:

- як багато втрат стають помітними, щойно вони вірізняють потік створення цінності;

- велика кількість процесів повторюється і їх можна стандартизувати;

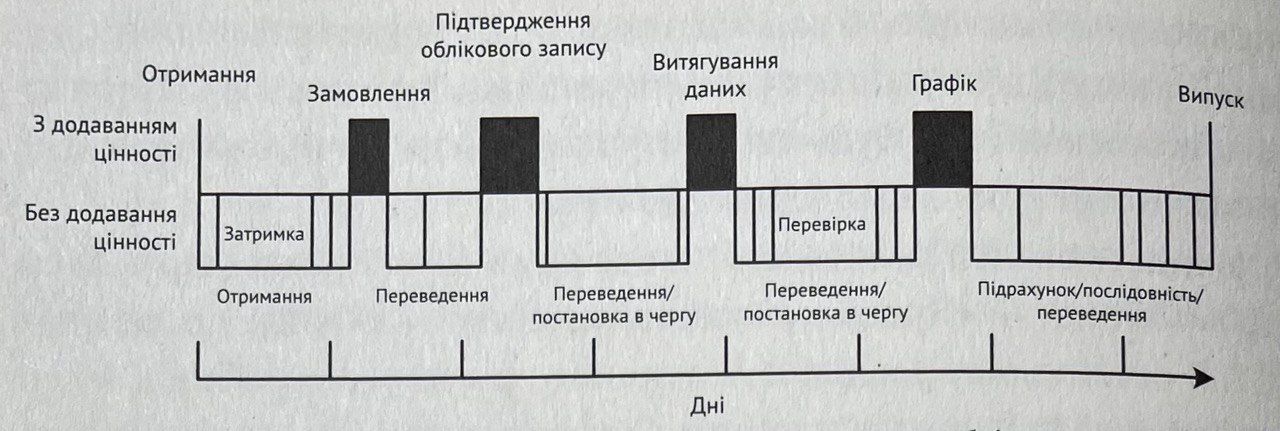

Приклад неощадливого потоку цінності підтвердження облікового запису:

Створити потік у технічних і сервісних організаціях можна за допомогою таких 5 кроків:

- Визначте, хто споживачі ваших процесів і яку додану цінність

вони хочуть отримати; - Відділіть повторювані процеси від унікальних одиничних процесів. Дізнайтеся, як застосувати ВСТ до повторюваних процесів;

- Складіть схему потоку й визначте процеси, що додають цінність, і ті, що не додають її;

- Творчо обдумайте, які принципи Філософії «Тойоти» можна застосувати до цих процесів за допомогою карти майбутньо го стану потоку створення цінності;

- Почніть виконувати. Навчайтеся в процесі виконання. Застосовуйте цикл Демінга. Перенесіть напрацювання на меншою мірою повторювані процеси.

«Канада Пост Корпорейшн»: Ощадливість у повторюваних сервісних операціях

Цікава історія пошти Канади з описом проблем та прикладами вирішення.

Канада Пост Корпорейшн прошла три етапи на ощадливе підприємство:

- Точковий Кайдзен і спроби застосування різних методів у різних точках потоку створення цінності.

- Глобальний систематичний аналіз потоку і запровадження змін до нього.

- Створення ощадливого підприємства.

Для всіх цих змін вони запрошували зовнішнього консультанта з ощадливості.

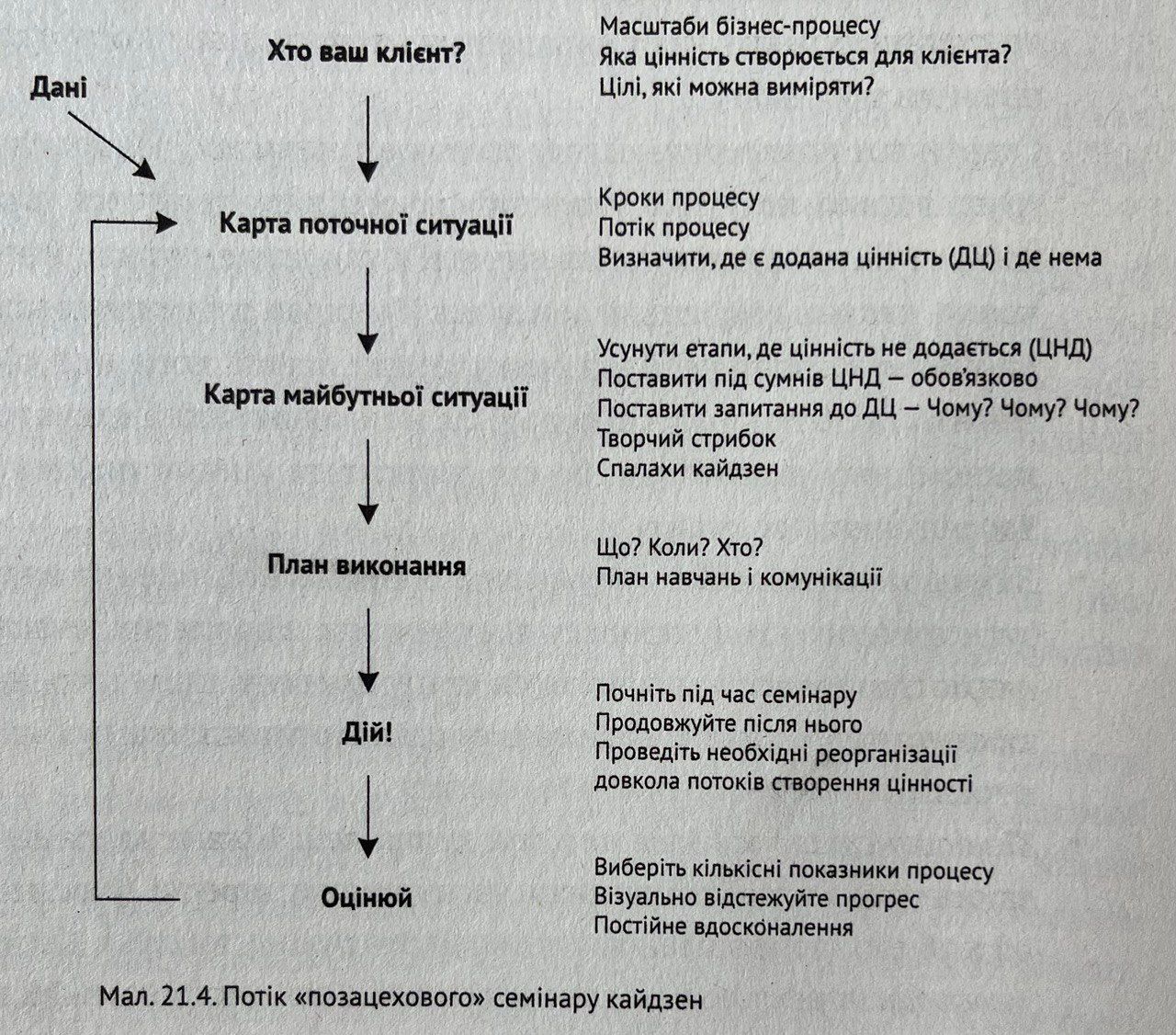

Карта потоку створення цінності: складання та запровадження за допомогою семінарів Кайдзен

Приклада не фізичних та не повторюваних процесів в книзі на жаль не приведено.

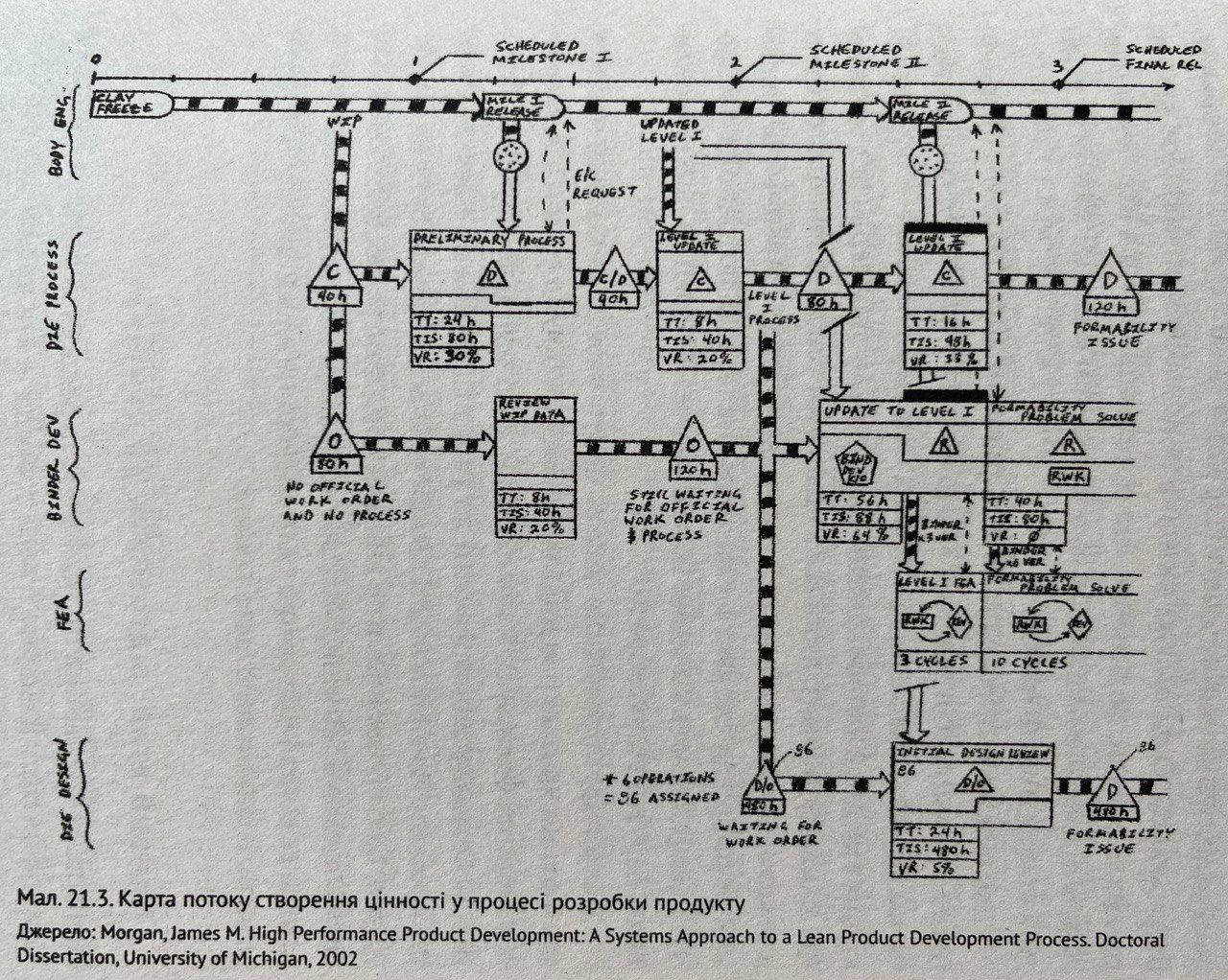

Діаграма потоку матеріалів та цінності - один з інструментів Тойота на базі якого навчали партнерів принципам ВСТ. Діаграма допомагає розібратися в поточній ситуації і створити карту майбутнього бачення системи, яка охоплює канбан, вирівнювання виробництва, час переналадки тощо.

Попри те, що сервісні й бізнес-операції не здійснюють перетворення матеріалу, цю методологію можна застосувати й до них - створити "діаграми інформаційного потоку". Приклад карти створення цінності в процесі розробки продукту:

Семінари Кайдзен - один з найкращих методів запровадження змін у будь-якій сервісній організацій. Зазвичай це тижневий семінар, під час якого учасники аналізують поточний стан процесу, розробляють бачення його ощадливої версії та, щонайважливіше, беруться її втілювати.

В семінарі обовʼязково має брати участь "власник" процесу, працівники залучені в процес, а також споживачі та постачальники процесу.

Семінари Кайдзен проходить в 3 єтапи: підготовка, семінар і підтримка.

Перший етап: підготовка до семінару

Для оптимального проведення семінару потрібно виконати наступні кроки:

- Чітко визначити масштаби

- Установити цілі

- Створити попередню карту поточної ситуації

- Зібрати всі потрібні документи

- Повісити карту в кімнаті для зустрічей

Другий етап: семінар Кайдзен

Розпочинається з огляду обсягу робіт і спільного розгляду поставлених цілей. Проводиться короткий тренінг за концепціями ощадливості, процесами які додають цінність, а які ні.

Крок 1: Хто ваш споживач?

Крок 2: Проаналізуйте поточний стан

Крок завершується дуже важливим завданням: визначенням, що додає цінність. Це питання може бути не простим і навіть спірним. Можно використовувати три категорії з практики Тойоти:

- Додана цінність. Що саме зазнає перетворення від час процесу цього сервісу? За що саме платить споживач?

- Без доданої цінності. Де у вас чисті втрати?

- Без додавання цінності, але обовʼязкове.

Крок 3: Розробіть бачення майбутнього стану

Перш ніж братися за зміни існуючого процесу чи розробку нового, важливо зібрати ідеї покращення від учасників семінару. Найкраще - це провести Мозковий штурм (Brainstorming) і зібрати всі ідеї від учасників.

Роль координатора семінару - заохотити учасників створити бачення майбутнього стану, у якому передбачено усунення втрат.

Бачення майбутнього стану має містити такі концепції ощадливості.

- Створіть потік одиничних виробів. За можливості, інформація має проходити системою легко і просто, а не партіями.

- Створіть робочі центри (як-от, організаційні структури), які відповідатимуть потокам цінності, що дозволить супроводжувати запити споживачів як потік одиничних виробів.

- Щоб уникати передачі з рук у руки, організуйте між функціональні групи фахівців різного профілю, бажано в одному офісі.

- Визначте потік створення цінності або менеджера, відповідального за послугу від початку до кінця з погляду споживача (на зразок головного інженера в системі розробки продукту «Тойоти»).

- По змозі, вирівняйте навантаження за кількістю транзакцій

- Вбудовуйте якість у процес, а не контролюйте її (скоротіть непотрібні затвердження, перевірки, огляди тощо). Стандартизуйте завдання й чітко фіксуйте роботу в стандартизованих робочих таблицях.

- Заберіть зайві системи, наприклад, узгодження між різними працівниками.

- Поставте засоби відображення й контролю, щоб робочий статус було легко побачити й зрозуміти (зведіть відстеження процесу до мінімуму).

Крок 4. Виконання: дійте! План проекту створюється за категоріями «що», «коли» і «хто». Під час семінару можна проводити такі дії для реалізації плану:

- зміна розташування робочих зон для підтримки потоку одиничних виробів;

- організація робочих місць («5S» і візуальні сигнали);

- розробка стандартних робочих інструкцій;

- перегляд корпоративних процедур;

- зміна бланків та документів;

- проведення заходів, націлених на виявлення першопричин проблем із якістю;

- зміна інформаційних технологій для підтримки покращеного процесу;

- навчання людей у новому процесі.

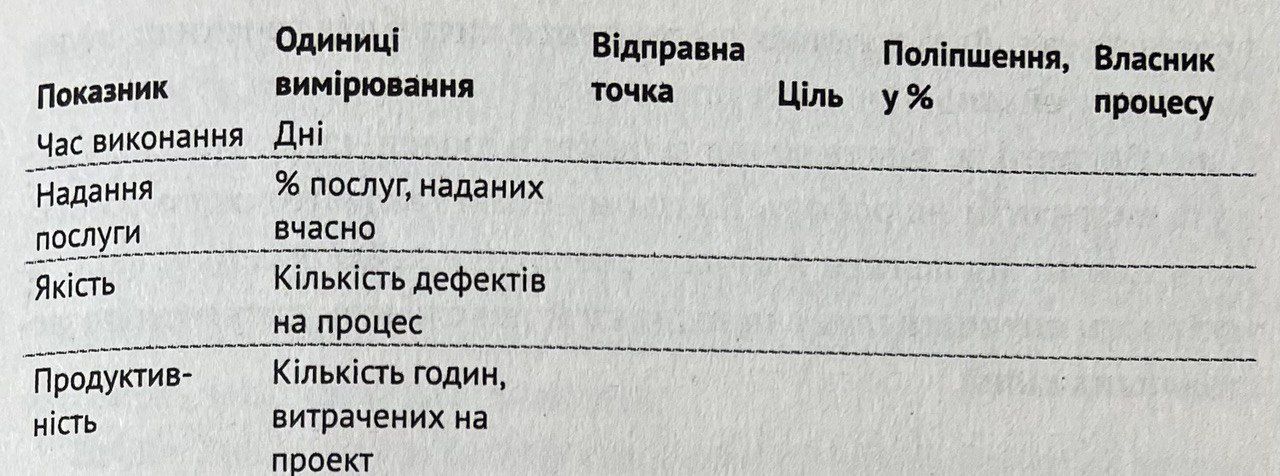

Крок 5. Оцінюйте: вимірювання результатів.

На останньому етапі семінару кайдзен учасники визначають показники, за якими вони вимірюватимуть свій рух до майбутнього стану й контролюватимуть досягнення цілей. Нижче зразок форми для відстеження показників.

На цьому етапі важливо обговорити наявні показники й одразу скоротити зайві або такі, що стимулюють антиощадливу поведінку.

Третій етап: стабільний розвиток після семінару

Цей єтап - друга частина циклу Демінга (Плануй - Роби - Перевіряй - Коригуй), а саме (Перевіряй - Коригуй). Команда підтримки має збиратися раз на тиждень для того, щоб перевірити:

- статус відкритих завдань із плану проекту,

- показники процесу, щоб переконатися, що є прогрес,

- додаткові можливості для вдосконалення,

- вдосконалити процес.

Створить власну ощадливу компанію за принципами Філософії Тойоти

Основне питання глави, а можливо і книги взагалі, як стати такою організацією, як Тойота.

Зобовʼязання керівництва створити культуру з нуля

Модель Філософії Тойоти спеціально створили з нуля, починаючи з філософії. А вона в свою чергу бере витоки від керівництва. Яку мету вони повинні собі поставити? Створити компанію на довготривалу перспективу. Компанію, що створю цінність для споживачів та суспільства. А для цього треба мислення на перспективу й безперервність лідерства.

Що нам відомо про зміну культури?

- Починати треба згори - можливо змінюючи керівництво

- Залучати людей треба по вертикалі, знизу вгору

- Використовувати менеджерів сереньої ланки як агентів змін

- Щоб виховати людей за філософією потрібен час

- За шкалою складності зміна культурі це "неймовірно складно"

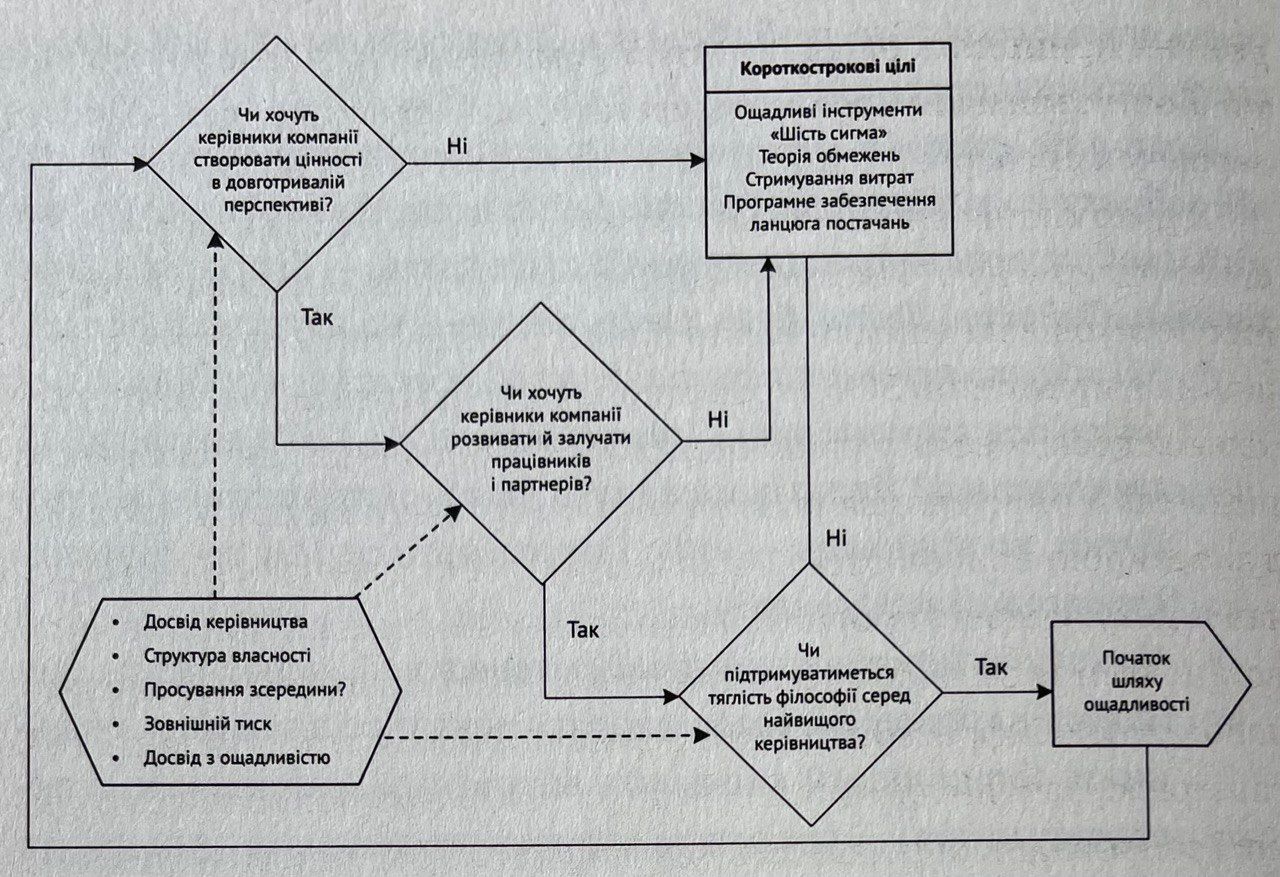

На схемі 22.1 зображено мінімальний рівень зацікавленості керівництва для того, щоб почати запроваджувати ощадливість - бажання навчитися від «Тойоти».

Дайте, відповіді на ці три запитання:

- Чи хочуть керівники компанії перейматися створенням цінності для споживачів і суспільства в цілому в довготривалій перспективі? Якщо їх цікавлять лише короткострокові прибутки, то відповідь - «ні», і переходьте одразу до короткострокових інструментів.

- Чи хочуть керівники компанії розвивати й залучати працівників і партнерів? Сюди входять також основні постачальники. Якщо людей вважають витратним матеріалом, а постачальників - джерелом отримання дешевих деталей, то відповідь - «ні», і ви переходите до короткострокових інструментів.

- Чи підтримуватиметься тяглість філософії серед найвищого керівництва? Це не означає, що одні й ті самі люди повинні вічно керувати компанією. Але вони повинні готувати собі наступників, які мають ДНК компанії та підтримуватимуть традиції н філософії. Якщо керівництво змінюють під час кожної кризи чи компанію перепродують раз на десять років зі зміною топ-менеджменту, то відповідь - «ні», і ви переходите до короткострокових інструментів.

Якщо відповідь хоча б на одне з цих трьох запитань - «ні», керівникам залишається вибрати один чи кілька інструментів, покращити процеси в короткостроковій пер-спективі, заробити грошей і робити щось інше. Це, по суті, визнання того, що компанія ніколи не стане організацією, що навчається, ані великою компанією, і її цікавить тільки скорочення витрат, щоб покращити показники в короткостроковій перспективі.

Зверніть увагу, що від «Початку шляху ощадливості» іде петля зворотного звʼязку до початкового запитання: чи готове керівництво компанії присвятити себе довгостроковому баченню? Це запитання треба ставити знову й знову.

Але будьте обережні: інструменти під час використання із часом погіршуються, і в довгостроковій перспективі компанії це не піде на користь. Компанія може не дожити до вашого виходу на пенсію.

3 малюнка 22.1 видно кілька чинників, від яких залежить, чи будуть керівники налаштовані на ощадливість. Зокрема, такі:

- Структура власності. Очевидно, здатність компанії зосереджувати зусилля на довгострокових цілях залежить від того, хто нею володіє і як вона отримує фінансування.

- Просування власних кадрів. Майбутніх лідерів треба плекати з власних кадрів. Інакше розвиток у довготривалій перспективі неможливий.

- Чинники зовнішнього середовища. На жаль, є чинники, які можуть завадити розвивати ощадливість і навчання в компанії і перебувають за межами контролю керівників.

- Досвід у сфері ощадливості. Що більше компаній розвивають справжні ощадливі системи, то ширшими стають можливості для опанування навиків ощадливого мислення за межами «Тойоти» та її партнерів.

"Шість сигма", методи ощадливості й "ощадлива сигма": усього лиш набір інструментів?

Існує багато усіляких «інструментальних» підходів до організаційного вдосконалення. Одна з найпопулярніших програм називається «шість сигма» і є відгалуженням Тотальне управління якістю (Total quality management - TQM).

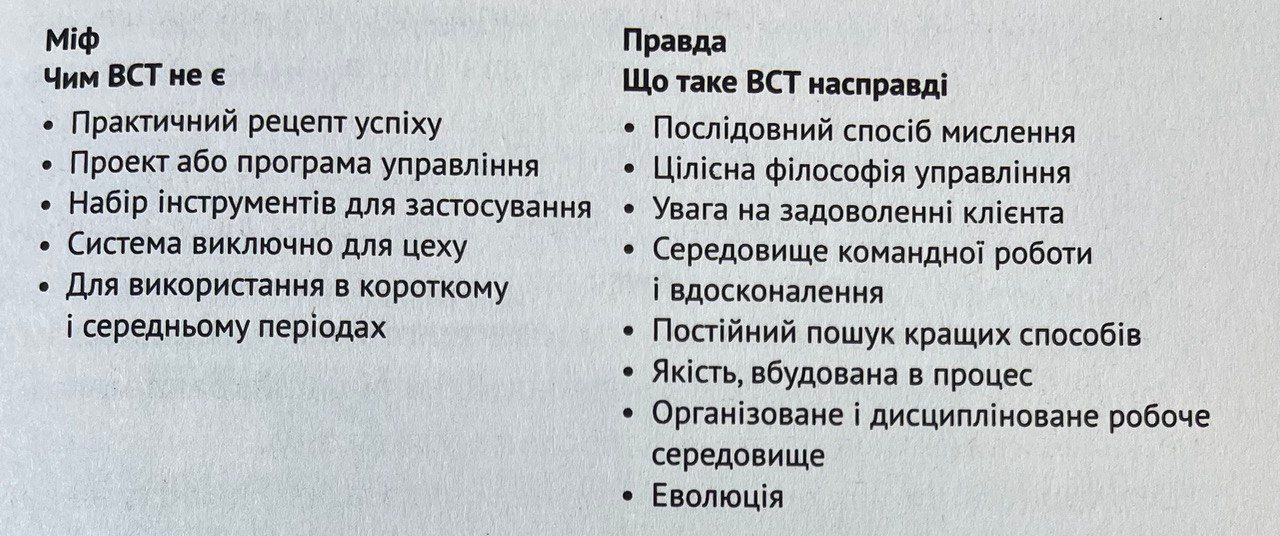

Компаніям слід повторювати знову й знову, що інструменти ощадливості - це лише один з аспектів ширшої Філософії Тойоти. На малюнку 22.2 показане порівняння міфів про ВСТ.

Чому так важко змінити культуру

Зміна культури - це окрема й складна тема, якій присвячено чимало книг.