Види втрат в процесах бізнесу та виробництва

Перечитуючи "Філософію Тойоти" хочу поділитися видами втрат описаних спочатку Оно Тойода і останній додав Лайкер (автор книги).

Що більше запасів у компанії, то меньше шансів, що там є те, що їй потрібно. Таїті Оно.

Муда - це втрати японською.

7+1 видів втрат в процесах бізнесу та виробництва

Ці види втрат можуть бути притаманні як розробки продукту так і різноманітним інформаційним потокам:

1/ Перевиробництво: виробництво без заказу, воно спричиняє втрати як роздування штату, складу та транспортних витрат.

2/ Очікування: пуста витрата часу коли працівник нічого не робить в очікуванні будь чого (наступна операція, матеріал, інструмент, тощо).

3/ Зайве переміщення чи транспортування: будь яке неефективне переміщення матеріалів зі складу або на нього, або між процесами виробництва.

4/ Надмірна обробка або некоректна обробка: Непотрібні етапи при обробці. Цікаво що сюди також належить виробництво деталей вищої якості ніж потрібно.

5/ Надлишок запасів: Сировини, незавершеного виробництва або готових товарів. Що насправді збільшує час виконання замовлення та додаткових витрат.

6/ Зайві рухи: Будь які зайві рухи які роблять працівники під час роботи. Пошук, діставання або складання будь чого.

7/ Дефекти: Брак виробництва або його виправлення, ремонт або переробка на заміну бракованим.

8/ Невикористаний потенціал працівників: Втрати часу, ідей, умінь шляхом ігнорування або не залученості працівників.

Оно вважав найбільшою втратою - перевиробництво.

Як зменшити втрати виробництва?

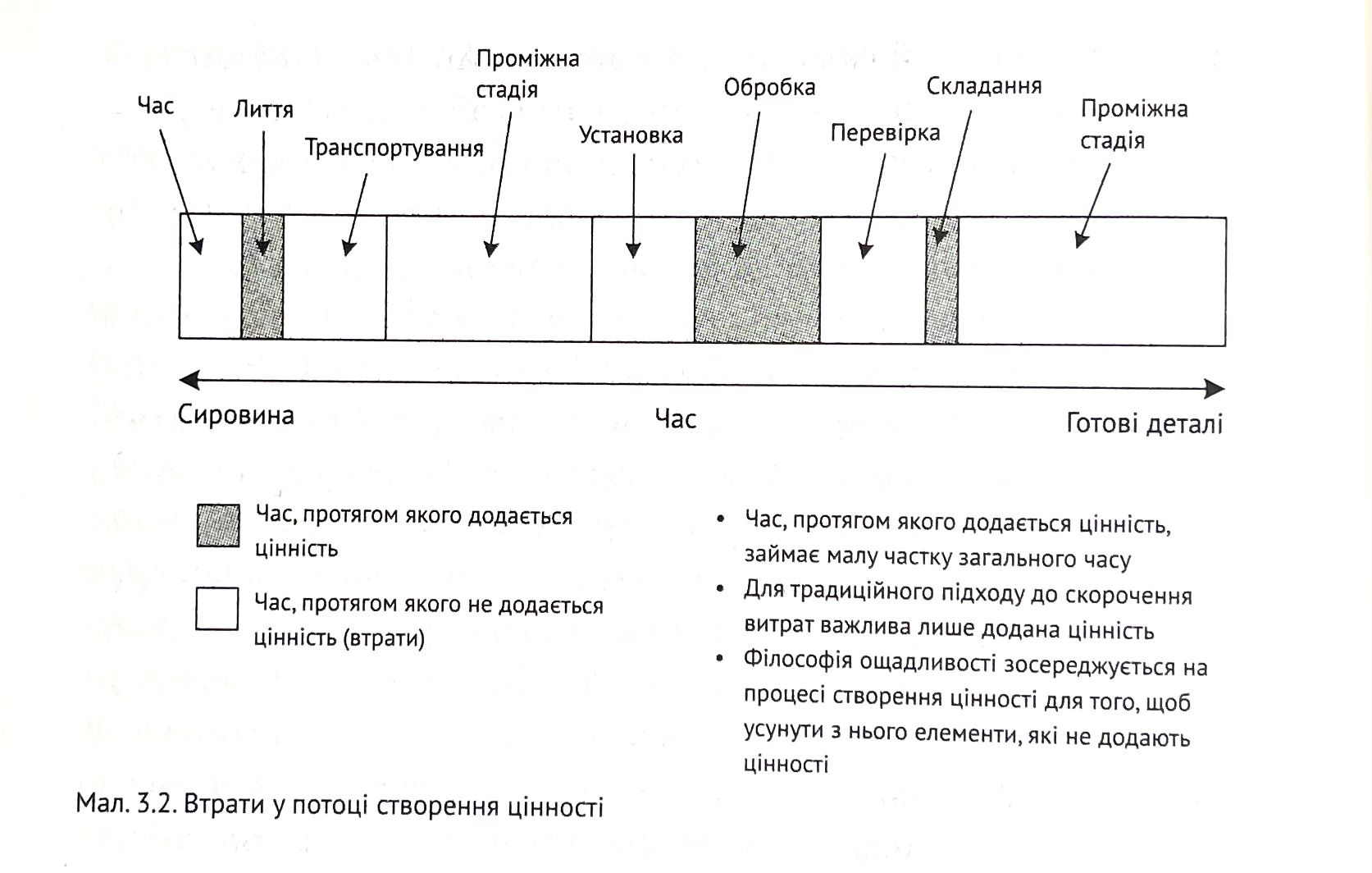

Перше що потрібно зробити з будь яким процесом з точки зору ощадливості, це скласти карту потоку створення цінності, щоб зрозуміти, на яких етапах матеріал (або документ чи інформація) отримує додаткову цінність.

Один з методів визначення - це фізично пройти шлях цього процесу, для повноти картини. Можно зробити в вигляді схеми або плану і підрувати час на виконання кожної операції. Називається це діаграма спагетті і є одним з інструментів Кайдзен.

Ще один з інструментів націлених на усунення втрат, які спричиняють помилки, брак і травми - це 5S (сортуй, дотримуйся порядку, тримай в чистоті, стандартизуй, формуй звичку). Формування звички найважливіший - саме завдяки йому працюють перші чотири.

Навчання та тренування працівників, вдосконалення операційних процедур і покращення атмосфери в колективі. Для цього потрібне ідейне керівництво, тренінги та культура, в якій постійне вдосконалення стає звичкою кожного працівника.

Як відрізнити роботу що додає цінність від втрат?

Офісні робітники та інженери на пряму не впливають на заповлення, але можно також відслідкувати їх потік створення цінності. Якщо інженер аналітик зробив звіт, але використання його буде лише через декілько місяців, чи взагалі про нього ніхто не знає.

У цьому прикладі інженери та різні департаменти масово продукують інформацію, яка залежується на "складах", яка важкодоступна та яку проштовхують на наступний етап. Саме так працює більшість офісних та й заводських працівників. Яка альтернатива такому підходу? Потік.

Чи підходять принципи виробництва Тойота для виробництва ПЗ?

(Це питання з коментарів мого посту в ФБ) Якщо з очікуванням і дефектами все ясно, то що таке надлишок запасів?

Відповідь: з моєї точки зору підходить. Надлишок запасів це фічі якими заповнюють гепи вільних бенчів - і потім їх потрібно описувати, тестувати, підтримувати, рефакторити - все те саме.

Також до надлишку запасів можно віднести і "протухання" описаних фіч занадто рано до їх розробки, а також "протухання" коду занадто рано розробленого до використання в продакшн.

Що допрацювати в статті:

- після публікації зробити 5S посилання